發布日期:2021-12-29 23:59:14

高精度錐面在機械加工中經常會遇到,尤其是軸類零件 的配合面,材料大多為黑色金屬,通常的加工方法就是磨削 加工,修磨砂輪或砂輪擺角度保證錐度。某型號直升機減速 器,其中有 1 個連接法蘭盤(圖 1),材料為鈦合金,內腔 兩端各有一個30°的錐面,尺寸公差及表面光潔度要求較高。 因其特殊的結構及有色金屬偏軟的內部組織,不適合磨削加 工,只能采用車削的方式,使用專用夾具及合理的切削參數, 達到零件的設計需求。

1、技術難點分析

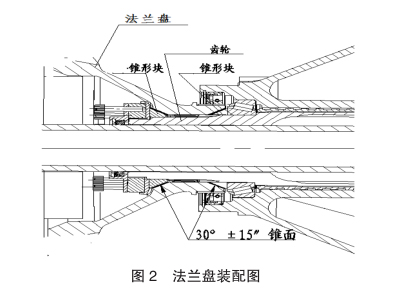

該零件兩端的30°錐面在減速器裝配時作為安裝基準, 與內、外錐形塊緊密配合,并通過內、外錐形塊作用于齒輪 軸上,起旋轉定心作用 ( 圖 2)。其加工精度的好壞決定著內、 外錐形塊與之配合時的接觸面積,工作時影響內、外錐形塊 的使用壽命,進而影響整個傳動系統的功能;從圖1可以看出, 錐面的角度公差為 ±15″,相當于Ⅰ級精度,其粗糙度為 Ra1.2,斜面長度為 15mm 左右,錐面著色要求不少于 85%。 由于精度高、斜面短,無論是加工或計量都比較困難。

該零件為TC4鈦合金材料。鈦合金加工比較困難,主要 表現在:鈦合金切變系數小于或接近于 1,切削時加速刀具 磨損;鈦合金切削時溫度高,比 45 # 鋼高出一倍,散熱性差, 刀具易燒損;單位面積上的切削力大,容易崩刃;表面易產 生硬質表層,切削時易損傷刀具產生缺口、崩刃、剝落等現象; 切削時,鈦屑及被切表層易與刀具材料咬合,產生嚴重的粘 刀現象,引起劇烈的黏結磨損。

因此,工藝上在加工鈦合金零件時,一般選用鎢鈷類硬 質合金專用刀具,與鈦合金親和力小、導熱性好、強度較高。 加工方式上通常采取車削和銑削的方式,不易采取磨削加工。

2、工藝方法

傳統的加工鋼制件錐面采用磨削的方式,對有色金屬尤其鈦合金零件接觸少、了解不多、加工經驗欠缺。但總結以 往的經驗及通過摸索試驗,將錐面的加工分為粗精加工,精加工的余量為單邊 0.25mm。考慮到機械加工變形的影響,將 精加工作為最后一道機加工序。

3、裝夾方式

該零件圓周直徑為 Φ400mm 左右,按照其規格工藝安 排高精度的車銑復合加工(大型高精度數控車也可以滿足要 求),要保證精度,兩端錐面必須一次性加工,零件裝夾一 定要穩定。必須采用專用數控夾具(圖 3)。

4、切削參數及加工策略

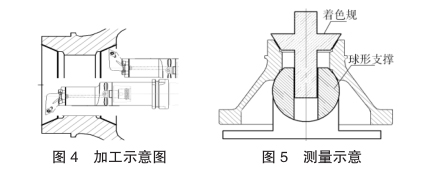

零件材料為鈦合金。參考標準,加工時采用鎢鈷類硬 質合金專用刀具,為保證粗糙度要求,刀尖要盡量小,但鈦合金加工時刀尖非常容易磨損,刀尖半徑又不能太小,在 此選用 R0.4mm 刀片。由于錐面角度公差非常小為 ±15″, 反映到線性尺寸為 0.002mm,也就是軸向或徑向尺寸差0.002mm,角度就會偏 15 秒,要保證此公差非常困難,因此, 加工每個零件刀具長度值要保持穩定,必須考慮到刀具的磨 損。針對此零件的加工,主軸轉速限定為 150r/min,進給為 0.15mm/r,最大切削量的加工余量為 0.25mm。 為保證兩端錐面的一致性,兩端錐面編程時采用同一方 向加工,右端錐面刀具正向加工,左端錐面刀具旋轉 180° 加工,加工示意圖見圖 4。

5、檢測方法

對錐角的檢測方法是采用三坐標進行測量,因其型面太 短,三坐標測量通常會有很大誤差,必須多量幾次,得到其 平均值;另一種方法就是著色檢查,著色檢查必須采用專用夾具,夾具的設計要求較高,但必須要巧妙,考慮到兩端錐面, 采用球形支承,如圖 5 所示。

6、結語

通過此種方法的加工,錐面的錐角基本在其公差范圍內, 零件質量的穩定性得到了很大改善,達到了預期目的。在加工中得知零件的裝夾找正及計量方法對尺寸的精度有很大的 影響,所以在精加工錐面前要精修相關基準。對于零件的計量一定要統一計量方法,保持穩定性。另外,對于此類有色 金屬高精度錐面的加工,主要從如何消除零件變形方面考慮, 合理安排工藝路線,使用功率大、剛性好的機床,合理選擇切削刀具和切削參數。對于形位精度要求高的相關尺寸和基準,盡量采用合理的工裝夾具,通過一次裝夾,一次加工的 方法來完成。

參考文獻:

[1] 薄宵 . 機械加工工藝手冊:第 2 卷 [M]. 北京:機械工業出版社, 1992.