發布日期:2025-5-9 11:15:10

在當今材料科學與工程領域,鈦及其合金因其 卓越的綜合性能,包括高比強度、優異的耐腐蝕 性、良好的生物相容性以及在極端環境下的穩定性 等,成為航空航天、海洋工程、生物醫療、能源以及 化工等眾多高科技領域的關鍵材料[1]。然而,單一 的鈦或鈦合金在某些特定應用中仍存在性能局限, 如耐磨性、熱穩定性或成本效益等方面的挑戰[2], 這促使科研人員不斷探索利用復合材料技術進一 步提升鈦基材料綜合性能的可能。

鈦基復合材料是材料科學研究的重要方向之 一。通過將陶瓷顆粒、碳納米管、石墨烯等第二相 增強體引入鈦或鈦合金基體,旨在將基體材料良好 的韌性、延展性與增強體的高強度、高模量或特殊 功能特性相結合,從而實現性能的跨越式提升[3]。 這種復合材料的設計和制備,不僅突破了單一材料 的限制,也為滿足未來高性能應用的需求提供新的 可能性[4]。在航空航天領域,鈦基復合材料的低密 度和高強度特性,有助于減輕結構質量,同時保持 結構強度,從而提高燃料效率和飛行性能[5]。此 外,鈦基復合材料在高溫環境下展現出的穩定性和 抗氧化性,使其成為發動機葉片、燃燒室等高溫部件的理想選擇[6]。

在生物醫用植入領域,鈦合金因其出色的生物 相容性和耐腐蝕性,已被廣泛應用于骨科植入物。 鈦基復合材料進一步發展,尤其是通過加入生物活 性陶瓷,可以顯著提升植入物的骨整合能力和長期 穩定性[7]。在海洋工程和化工設備等腐蝕性環境 中,通過復合陶瓷等材料,鈦基復合材料的耐腐蝕 性能得到顯著增強,滿足了這些領域對材料耐腐蝕 性的高要求[8]。有些含有導電或磁性增強體的鈦 基復合材料,因其優異的電磁屏蔽和吸收能力,在 電子設備屏蔽和軍事隱身技術中展現出巨大的應 用潛力[9]。此外,鈦基復合材料在熱管理領域也顯 示出優勢。通過優化其微觀結構,這些材料能夠實 現高效的熱傳導和熱擴散,適用于需要快速散熱的 高性能電子設備和激光系統[10]。

近年來,隨著納米科技、粉末冶金、新型合成方 法以及材料表征技術的飛速發展,鈦/鈦合金復合 材料的研究取得顯著進展。從增強體的選擇與分 散均勻性優化,到復合材料的界面設計與控制,再 到復合材料成形加工技術的創新,每一環節的進步 都為實現材料性能的精準調控和功能集成開辟了 新途徑[11]。此外,對復合材料微觀結構與性能之間 關系的深入理解,以及環境友好型和成本效益高的 制備工藝的探索,也是當前研究的熱點。

本文旨在全面回顧并分析鈦/鈦合金復合材料 的最新研究進展,探討其在不同應用領域的優勢、 存在的問題與挑戰、以及未來的研究趨勢。通過對 國內外相關研究成果的系統梳理,將重點概括復合 材料性能研究現狀,特別是在提高材料的力學性 能、耐磨耐蝕性以及熱穩定性等方面的最新成果。 同時,對先進技術制備鈦基復合材料領域的現狀、 復合材料加工技術的發展現狀及鈦基復合材料制 備及加工過程存在的問題進行歸納總結,也指出鈦 基復合材料制備及加工技術在未來發展的趨勢與 展望,包括但不限于增材制造技術的發展、輔助技 術的更新、表面納米化技術、數字化仿真技術以及 二者相結合等方面,以期為該領域后續的科學研究 和 技術革新提供參考與啟示。

1、鈦合金及復合材料的基本特性

1.1 鈦合金的物理和化學特性

鈦合金作為 20 世紀 50 年代起迅速崛起的先 進結構材料,憑借其獨特的物理和化學性能,在航 空航天、生物醫學、化工等多個尖端領域展現出廣 泛的應用潛力。物理特性方面,鈦合金顯著的特點 在于其非凡的力學性能:抗拉強度范圍在 686~1176 MPa,極端情況下可攀升至 1764 MPa,此強度 超過了一些高強鋼,且密度僅為鋼的 60% 左右,約 為 4.54 g/cm3,較鋼輕盈很多,密度在鋁的 2 倍與鎂 的 5 倍之間。此外,鈦合金展現出卓越的高溫耐受 力,熔點高達 1942 K,遠超黃金近 1000 K,較 Fe 亦 高出近 500 K,其中 TC21 鈦合金能在 500 ℃ 以下 環境持續工作,表現出優良的熱穩定性。盡管其硬 度高,加工難度大,氮化鈦硬化處理能有效增強其 耐磨性與硬度。低彈性模量賦予了鈦合金良好的 柔韌性,在特定應用中優勢明顯。化學特性上,鈦 合金表現活躍,尤其在常溫條件下與氧氣快速形成 一層致密、結合力強且高度穩定的氧化膜,有效防 護本體免受腐蝕侵害。這一特性加之其廣泛的耐 腐蝕能力,即使是面對多種酸堿介質及鹽類侵蝕, 鈦 合金依然能保持良好的穩定狀態。

1.2 復合材料性能的研究

鈦基復合材料(titanium matrix composites,TMCs) 通過集成基體鈦合金的高強塑性與增強體的高模 量特性,超越了單一鈦合金的性能界限。與傳統鈦 合金相比,TMCs 不僅展現出卓越的強度與塑性, 還兼具顯著的耐磨性能。通過結合鈦合金本體優 異的延展性與增強相的高硬度與抗磨損性能,成就 了一種新型材料體系,不僅在強度與韌性上有所增進,更是在耐磨性方面體現出明顯優勢[12-13]。因 此,增強相是影響復合材料性能的主要因素。現有研究中的增強相主要包含:SiC、Al2O3、TiC、石墨 烯、碳納米管和 TiB 等[14]。

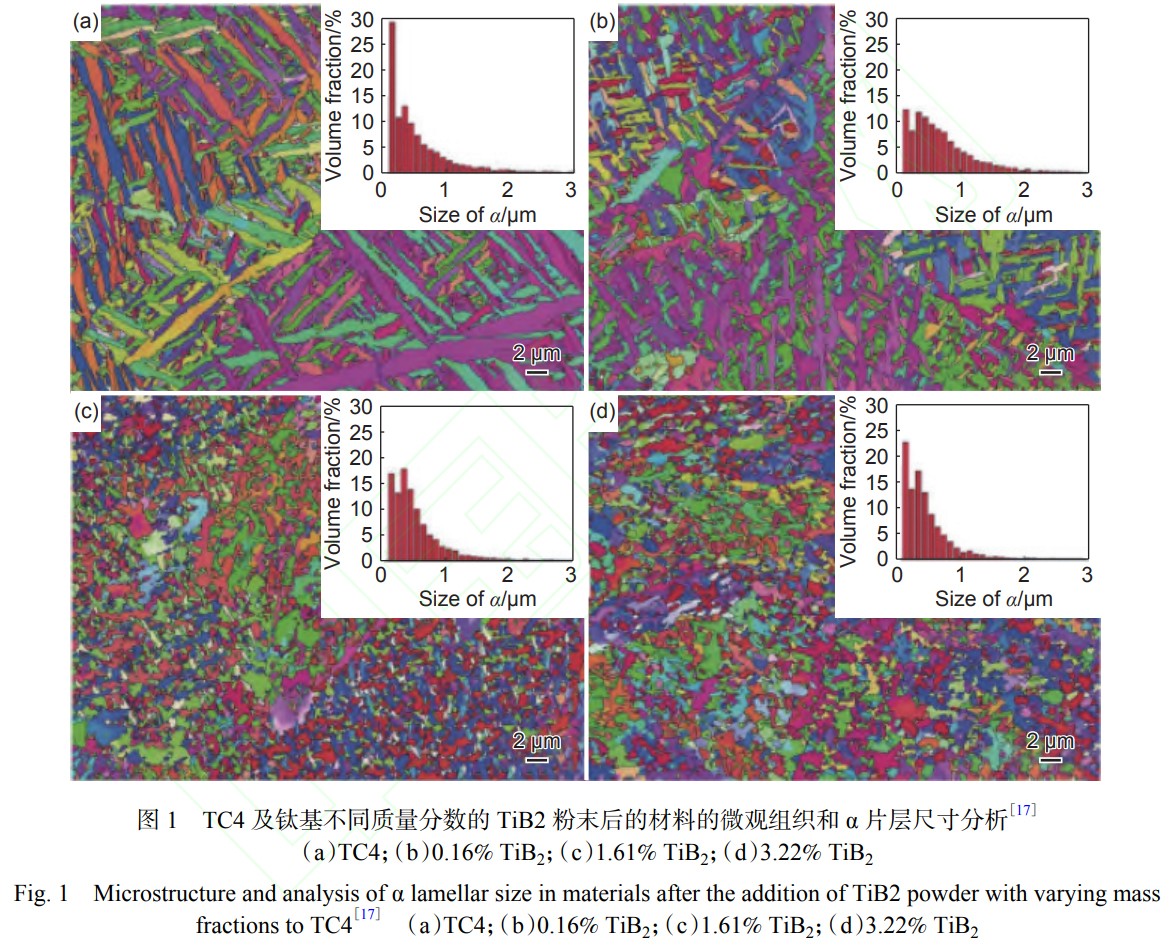

由于應用環境的限制,針對復合材料的研究以 力學性能和耐磨性能為主。在鈦基材料中引入增 強相,不僅是由于增強相自身優異的性能,更主要 的是外來相細晶強化和彌散強化作用是提升材料 力學性能基礎。Pan 等[15] 使用納米超細 TiB 晶作 為增強相,采用選取激光熔化技術(SLM 技術)制備的鈦 基復合材料抗拉強度為 851 MPa,伸長率為 10.2%。 基于 Ti 和 BN 原位反應,該過程生產的納米 TiB晶疊加 α 鈦得到的復合材料硬度達 10.4 GPa,彈性 模量達165 GPa,性能同比分別提升304% 和170%[16]。圖 1 為欽蘭云等在 TC4 粉末中加入不同質量分數 的 TiB2 粉末后材料的微觀組織和 α 片層尺寸分析 結果[17]。由圖可見,隨著增強相質量分數的增加, 復合材料中晶粒細化、α 片層尺寸明顯減小。同 時,隨著增強相添加量的增加,增強相出現成簇和 聯結生長的現象,抗拉強度、顯微硬度和屈服強度 均明顯提升。

Xiong 等[18] 在 TA15 鈦合金中引入 0.5%~2.0%的 Ti3AlC2 質量分數,下同)增強相改善合金性能, 結果表明經 LEBM 處理后形成 Ti3AlC2/TiC 增強相 三維網絡,1.0%Ti3AlC2/TA15 復合材料的拉伸屈服 強度達 958 MPa、伸長率為 8.56%、顯微硬度達369.7HV、壓縮屈服強度為 1271 MPa,展現出優異 的力學性能與耐磨性。Markovsky 等[19] 使用氫化 鈦的混合元素粉末冶金技術制備了 TiC 顆粒增強 的 Ti-6Al-4V 金屬基復合材料。TiC 與基體發生化 學反應,形成牢固的界面結合,并且能夠形成TiC 和 TiAlC 的硬質化合物,使復合材料的硬度提 高 40% 以上。王振玲等[20] 利用真空感應懸浮熔煉 爐制備了(TiC+TiB)/ Ti-6Al-4Sn-8Zr-0.8Mo-1.5Nb1W-0.25Si復合材料,增強體占比分別為 0%、2%、4%(體積比)。復合材料中隨著增強體數量增加,α-Ti 長徑比顯著減小,β-Ti 晶粒細化。在 650~700 ℃ 范圍內鈦基復合材料強度顯著提高,2% 增強體復 合材料在 650 ℃ 強化效果最優,4% 增強體復合材 料在700℃ 強化效果最優。當溫度超過 700 ℃ 后, 增強體強化效果減弱,復合材料塑性總體較低。

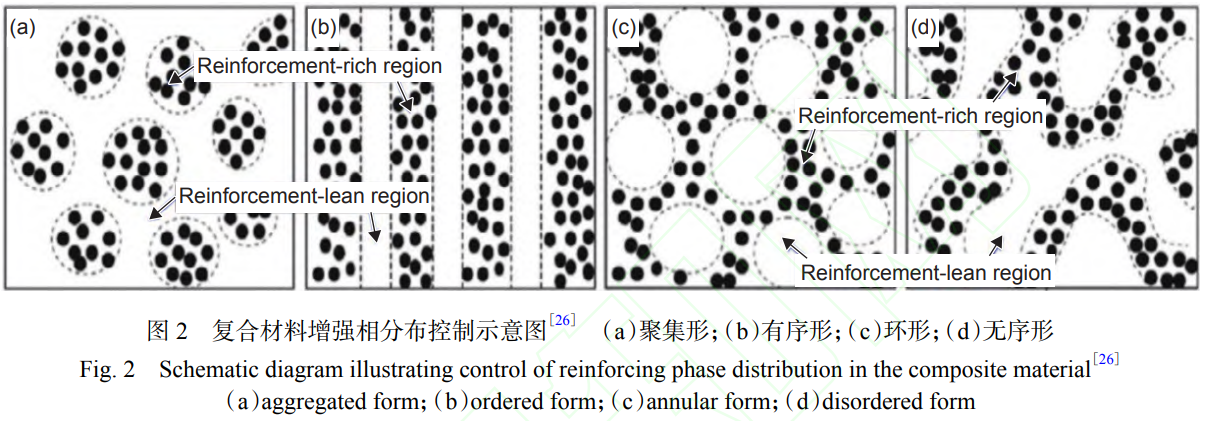

Wei 等[21] 按照石墨烯與碳納米管 5∶1 的比 例,采用熱壓燒結法制備的鈦基復合材料強度和硬 度分別達 1387.1 MPa 和 771.5HV,相對純鈦基體性 能分別提升 745 MPa 和 150%。Hu[22] 和 Liu[23] 對 引入氧化石墨烯的鈦基復合材料的性能研究發現, 復合材料的楊氏模量、維氏硬度和屈服強度較基體 均有不同程度的提升,但是過量的氧化石墨烯則導 致屈服強度降低。神祥博[24] 對制備 TiB/Ti 復合材 料研究發現,隨著增強相含量提升,復合材料的硬 度不斷增大,但是抗拉強度呈現出先增后減的變化 趨勢,同時隨著燒結溫度的提升,伸長率亦呈現下 降趨勢。不難發現,雖然增強相可以有效提升復合 材料的硬度與強度,但是可能會導致塑性不合的問 題產生。因此,如何有效維持新材料的強度和韌性 平衡是設計材料的新思路。Huang 等[25] 通過控制 增強相的分布同步提升了鈦基復合材料的強度和 韌性。圖 2[26] 為復合材料增強相分布控制示意 圖。圖中存在增強相富集區和貧瘠區,其中增強相 富集區阻礙位錯運動的發生,進一步提高強度,而 貧瘠區則為位錯的運動和增殖提供足夠的空間,從 而增強韌性。另外,也有部分研究認為不同種類的 增強相結合更易平衡鈦基復合材料的強度和韌性[27]。

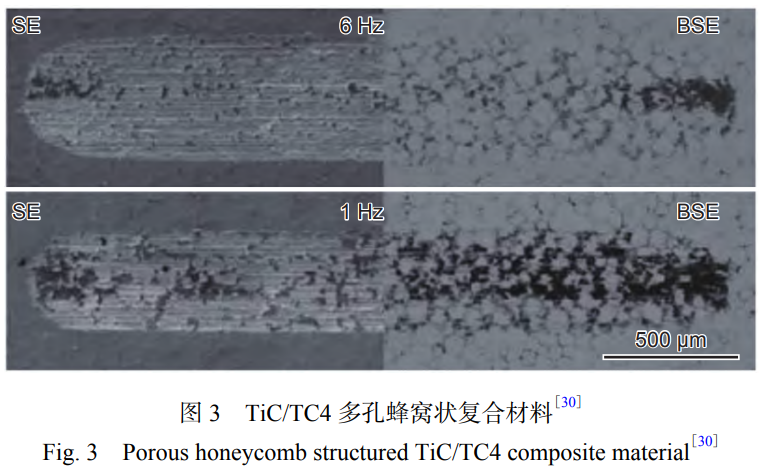

鐘亮等[2] 對鈦基復合材料耐磨性研究進展進 行了較為完整的綜述,主要包含復合材料耐磨性表 征方法和摩擦磨損行為,同時也闡述了高耐磨復合 材料的設計和表面耐磨改性技術的相關內容。一 般認為,復合材料的自身耐磨性與其表面所受的剪 切力相關,在載荷相同的條件下,表面剪切力與摩 擦 因 數 呈 正 相 關 。 Cai 等[28] 以 TiB 為 增 強 相 、TC4 為基體形成的復合材料摩擦因數隨著 TiB 含 量的增加而降低,當加入增強相為 8%TiB(質量分 數 ) 時 , 復 合 材 料 的 摩 擦 因 數 相 對 基 體 下 降33.8%。Zhang 等[29] 將 Ti3AlC 與 TA15 復合后,在200 r/min 轉速和 15N 載荷的條件下,復合材料的 磨損率為 3.98×10–7 mm3/(N.m),相對基體磨損率 降低了 20%。圖 3 為 Bai 等[30] 制備出 TiC/TC4 多 孔蜂窩狀復合材料,蜂窩主要是由于 TiC 相包裹 Ti64基體形成,TiC 界面處的納米硬度為 12.4 GPa,磨 損率較基體降低 28%。Gürbüz 等[31] 采用 0.15% 的 石墨烯復合制備鈦基復合材料,在 10 N 載荷下磨 損速率為 2.86×10–5 mm3/(N.m),磨損量較小。

除了提升復合材料自身的耐磨性,通過表面處 理技術優化 TMCs 的耐磨性能也被廣泛研究[32]。 黃雪麗等[33] 運用電弧離子鍍膜工藝,在鈦合金外 表制備了一層 TiN/CrN 納米多層薄膜,其硬度達 到 24 GPa,且該納米多層薄膜與基底的黏合強度極 為牢固。同時以 Al2O3 為研磨球進行平板摩擦磨 損測試時,觀察到 TiN/CrN 薄膜的磨損量僅為3.44×10–7 mm3/(N.m)。劉元才等[34] 采用微弧氧 化技術對 TB8 進行表面改性處理,其耐磨性隨著電 解液中 BN 含量增加而提升。目前,在耐磨 TMCs的成型制備方面,增材制造技術和先進噴射成型技 術已進入廣大研究者的視野,激光熔覆沉積技術即 是最先進的技術之一[3]。現階段,無論是提高鈦基 復合材料的耐磨性還是對其表面改性處理,多數研 究都集中在室溫耐磨性能上,而隨著鈦基復合材料 大量應用到航空航天和基地航海領域,極限溫度下 鈦基復合材料的耐磨性、耐蝕性和力學性能是未來 主要關注的方向之一。

隨著鈦合金材料在航空發動機方面的應用,必 須考慮其零部件存在鈦火風險[35],這就要求鈦合金 材料熱強性和熱穩定性相互匹配。為了滿足600 ℃ 以上鈦合金材料的性能要求,在鈦基體中引 入增強相,使得復合材料硬度、屈服強度和抗拉強 度顯著增強。為了滿足高溫鈦合金所需的熱穩定 性,國內主要通過添加稀土元素的方法來提升材料 的熱穩定性,其原理為:稀土元素與合金中 S 等反 應,其反應產物在晶界析出,該產物還與合金中的 氧反應,二次反應產物稀土氧化物可細化晶粒,不 僅可以凈化基體,抑制位錯產生,還能提升材料的 熱穩定性[36]。通過向 Ti600 與鈦基復合材料中添 加稀土 Y,丁超等[37] 發現合金和鈦基復合材料的 熱穩定性均提高。鈦基復合材材料熱穩定性研究 較少,面對鈦基復合材料在航空領域進一步推廣, 使用增材制造技術促進稀土元素對復合材料熱穩 定性影響研究是改善鈦基復合材料綜合力學性能 的方向。

2、先進技術在鈦基復合材料中的應用

2.1 粉末冶金技術

粉末冶金技術作為一種高效、靈活的材料制備 方法,在鈦基復合材料的制備中扮演著至關重要的 角色。該技術通過精確控制粉末的混合、成形和燒 結過程,不僅實現了增強體與鈦基體的均勻分散, 還顯著提升了材料的力學性能和高溫穩定性。

在鈦基復合材料微觀結構、力學性能和強度提 升方面,專家學者不僅探索了多種類型的增強體, 包括碳化物、硼化物、硅化物等陶瓷顆粒,并調整 增強體的粒徑、形態和含量,以提高材料的高溫性 能和強度[2],而且通過界面工程的策略,如控制燒結氣氛和添加中間相,顯著提升了增強體與鈦基體 之間的界面結合強度[38]。此外,采用放電等離子燒 結(SPS)、機械合金化(MA)等創新工藝,能進一步 提高材料的致密化程度和增強體的均勻分散。

近年來研究表明,粉末冶金技術在鈦基復合材 料的制備中不斷取得突破。黃陸軍等[39] 采用粉末 冶金技術成功制備具有網狀結構的鈦基復合材料, 顯著提高材料在 600~800 ℃ 高溫下的強度、抗氧 化和抗蠕變性能。此外,北京科技大學新材料技術 研究院在顆粒增強鈦基復合材料的制備工藝及力 學性能方面也取得了顯著成果,通過優化粉末冶金 工藝,實現了復合材料性能的進一步提升[40]。盡管 粉末冶金技術在鈦基復合材料的制備中展現出巨 大的優勢和潛力,但仍面臨一些挑戰和問題。例 如,增強體與鈦基體之間的界面反應控制、成本效 益分析以及環境友好型發展等方面仍需進一步研 究 和改進。

2.2 增材制造技術

3D打印技術 , 又稱為增材制造 (additive manufacturing,AM),是一種從無到有、依據分層累 加原理的現代制造方法。此技術依托諸如激光、電 子束及電弧放電等能量傳遞手段[41],選用包括金 屬、陶瓷材料、聚合物以及新型工程材料在內的廣 泛原料,通過材料的熱熔化及逐層疊加,高效構建 實體結構。增材制造技術的一大革新點在于,其無 需依賴傳統模具,能夠自由塑造高度復雜的結構, 提供廣闊的設計空間與提升材料的使用效率,正積 極推動航空航天工業制造領域的變革趨勢[42]。

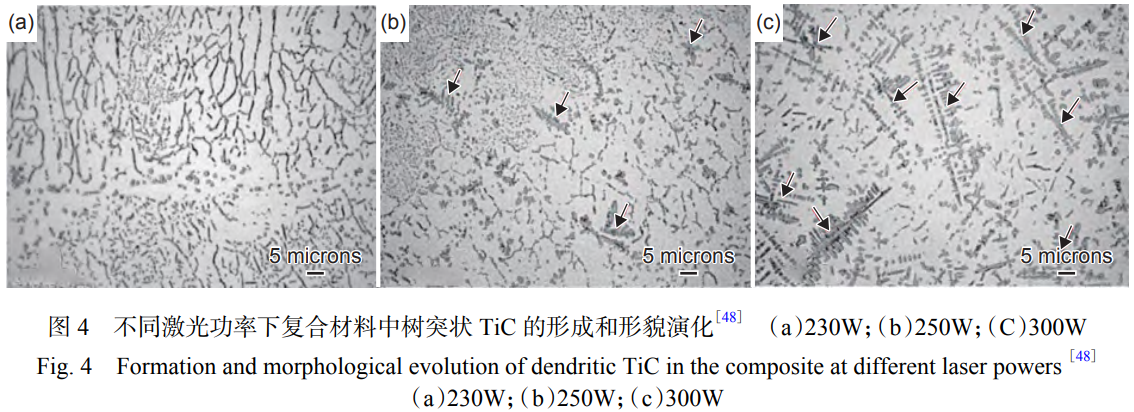

增材制造技術依據熱源類型大致分為 3 類:激 光增材制造(LAM)[43]、電子束增材制造(EBAM)[44]和電弧增材制造(WAAM)[45]。與電子束增材制造 相比,激光增材制造不需要真空環境,并且在包層、 修復、再生和添加劑制造方面具有廣泛的適用性[46]。 與電弧增材制造相比,激光增材制造具有高定位精 度和高分辨率的優勢[47]。因此,其成為一種很有前 途和流行的增材制造技術,用于生產包括 TMCs 在 內的金屬基復合材料。激光增材制造(LAM)分為 激 光 熔 融 沉 積 法 (LMD) 和 選 區 激 光 熔 化 法 (SLM)。采用增材制造方法生產鈦基復合材料,其 性能均與增強相的種類、增材制造工藝參數和粉末 參數有關。Liu 等[48] 利用波長為 1064 nm 的連續 波光纖激光器,揭示激光熔融沉積中激光功率對10% 體積分數的 TiC 和 TC4 復合材料顯微結構的 影響,見圖 4。結果表明,優化后的激光功率可以 有效避免樹突狀 TiC 和缺陷的形成。在探索最低 能量密度條件下,提高粉末進料速率,以增加層 高。Liu 等[49] 通過激光熔融沉積制備體積分數5%~15%TiC 的 TiC/TA15 復合材料。結果表明,5% TiC 的抗拉強度最高,而 10% 和 15% TiC 降低 了復合材料的抗拉性能,甚至比 TA15 基體更差。

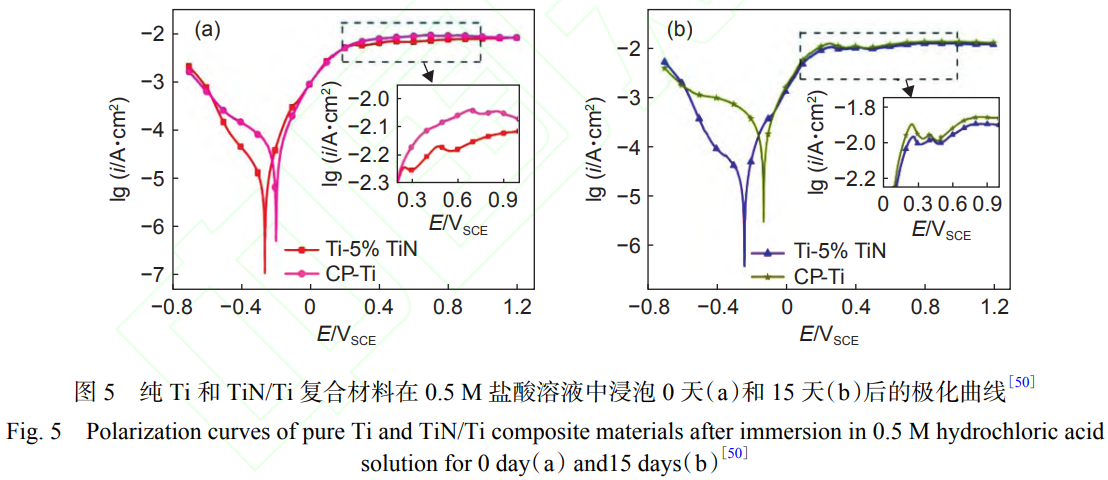

Zhou 等[50] 和 Zhao 等[51] 對 SLM 制備的鈦/鈦 復合材料和純鈦進行比較實驗以評價它們的耐腐 蝕性能。氮化鈦作為微陰極加速陽極反應,Ti 消耗 有助于維持鈍化狀態。因此,TiN/Ti 復合材料的腐 蝕電流密度隨腐蝕潛力的降低速率要快于純 Ti,見圖 5[50]。隨著二氧化鈦薄膜和不溶性產物的積累, 它們將基質從溶液中分離出來,從而抑制了鈦基質 的進一步溶解,最終在一定程度上減緩了腐蝕過 程。Li 等[52] 采用 SLM 制備(TiB + TiN)/Ti 復合 材料,研究發現納米 TiB 棒和納米氮化鈦顆粒被沉 淀并團聚形成團簇。與(TiB + TiC)雜化增強體一 樣,這些納米(TiB +氮化鈦)沉淀物促進了 Ti 晶粒的 細化,并通過分散強化增強了復合材料的力學性能。

雖然利用LAM技術制造TMCs在技術改進、 參 數 控 制 和 優 化 方 面 進 行 了 豐 富 的 研 究 , 但LAM 引入的一些內在問題也成為限制材料進一步 改進和增強的瓶頸。在 LAM 過程中,由于熔池中 的高溫/應力梯度、對流、低熔點元素的蒸發、梯度 表面張力[53-54] 等復雜因素,很容易誘發孔隙、裂紋 和不可控的微觀結構。另外,熱處理、超聲處理和 電磁處理等已被證實可有效改善這些問題。同時, 模擬研究可以為推進這一領域的探索提供指導,幫 助人們更深入地了解復雜的多尺度熱力學演化的 行為[4]。未來的研究方向包括開發新的增材制造 技術、優化工藝參數、提高材料的綜合性能,并解 決現有的技術難題[55] 。

2.3 表面納米化技術與數字化仿真技術的結合

表面納米化技術通過在材料表面形成納米尺 度的微觀結構,可以顯著提高材料的綜合性能。研 究表明鈦及鈦合金的表面自納米化可以賦予其優 異的強度 、硬度 、耐磨性以及耐蝕性和疲勞性 能[56]。此外,表面納米化還可以通過細化晶粒、促 進薄膜形核等方式顯著提高材料的力學性能[57]。

數字化仿真技術通過計算機模擬和數值分析, 可以預測和優化材料的微觀結構和性能。例如,利用ProDesign 等軟件進行多晶體材料和復合材料的 數字化仿真與數值化模擬,可以實現對材料微觀組 織結構的精確控制[58]。這種技術不僅可以優化材料的設計,還可以指導實驗工藝,提高材料性能的可控性和可靠性。

將表面納米化技術與數字化仿真技術結合可 以進一步提升鈦基復合材料的性能。通過數字化 仿真技術,可以在設計階段預測和優化表面納米化后的材料性能,從而在實驗中更有效地制備出具有 高強度、高耐磨性和優異耐蝕性的鈦基復合材料[59]。 此外,數字化仿真還可以幫助研究者理解材料的界 面反應、界面結構和微觀構型等關鍵因素對材料性 能的影響規律[60]。

在實際應用中,表面納米化技術和數字化仿真 技術的結合可以為鈦基復合材料在航空航天、國防 工業、交通運輸等領域提供更高的性能保障。石墨烯增強鈦基復合材料由于其高比強度、低密度和優 異的耐蝕性,被廣泛應用于這些領域[38]。通過數字 化仿真技術,可以進一步優化這些材料的設計和制 備工藝,確保其在實際應用中的性能達到預期目 標[61]。表面納米化技術和數字化仿真技術在鈦基 復合材料方面的研究不僅可以顯著提高材料的綜 合性能,還可以通過精確的設計和優化,推動鈦基 復合材料在各個領域的應用前景。

2.4 顆粒增強鈦基復合材料的加工技術

顆粒增強鈦基復合材料作為一種重要的戰略 性結構材料,因其高比強度、輕量化、耐熱穩定性 以及耐磨蠕變性能而在航空航天、空間技術和軍事 裝備等高科技領域展現出廣闊的應用前景。然而, 其固有的加工難度大、室溫塑性差等特性對實現高 精度加工提出了挑戰。韓遠飛等[62] 綜述了顆粒增 強鈦基復合材料的傳統熱加工與特殊加工技術進展,特別是熱加工、置氫加工、超塑性加工、激光制造等的機制與性能,展望了材料加工技術的發展趨勢。

傳統熱加工,如鍛造、擠壓、軋制等是基本方式,但需嚴格控制參數以適應窄窗口和增強體影 響。呂維潔等[63]發現鍛造使得(TiB+TiC/Ti10)復合材料晶粒細化和性能提升,并且使得復合材料的 伸長率翻番。熱擠壓同樣重要,如Wei 等[64] 采用 累積疊軋加工 TiBw/Ti6A4 V 復合材料,使得其伸 長率顯著提升。王敏等[65]對連續 SiC 纖維增強鈦 基復合材料實施大塑性變形加工,使其組織發生動 態再結晶。

在特殊加工領域,增材制造和超塑性變形是兩 種重要的技術[66]。韓遠飛等[62] 強調了 TiBw/ Ti6V的超塑性變形、熱圖以及動態再結晶機制。這些技 術通過細化晶粒和提高材料的強韌性,從而改善材 料的整體性能。置氫加工則是一種通過氫摻入鈦合金中以改善其加工性和增材性能的方法。黃浩[67]討論了氫輔助熱變形的效果,指出這種方法可以細 化柱狀晶并降低變形抗力,從而改善切削加工性。 此外,超聲波檢測技術也在復合材料質量保證中發 揮著重要作用,該技術可以分為反射法和穿透法, 能夠有效檢測復合材料中的缺陷和質量問題。其 他技術如水射流、電火花等[68] 雖然存在局限,但仍 需關注,因為它們在某些特定應用場景中可能具有 獨特的優勢。

等溫變形技術也在材料加工中得到廣泛應 用。此外,文獻中還研究了等溫變形 TiBw/Ti4V,進 一步細化晶粒并提高材料的性能。呂維潔[63] 通過 熱圖技術分析了 TiB+Ti-10 的熱加工過程,并指導 工藝參數的優化,這對于提高材料加工效率和最終 性能至關重要。未來,提高材料利用率、降低能 耗、多工藝結合、發展近凈成形技術、深入分析加 工技術、創新塑性變形工藝等是重點考慮的方向[62] 。

3、現存問題與挑戰

3.1 鈦基復合材料在高溫、高壓環境下的穩定性問題

鈦基復合材料在高溫條件下表現出優異的性 能,包括高比強度、高比模量、抗蠕變性能和熱穩 定性等。采用 TiB+La2O3 增強的鈦基復合材料在 高溫下具有良好的力學性能和耐腐蝕性[69]。然而, 當溫度超過 700 ℃ 時,增強體的強化效果會減弱, 導致材料的塑性總體較低[20]。鈦基復合材料中增 強體的分布均勻性和與基體的結合良好程度對材 料的高溫性能有顯著影響。相關研究表明,原位自 身合成的增強體能夠實現這些要求,從而提高材料 的整體性能[69]。此外,多尺度不連續增強鈦基復合 材料通過不同尺度下的協同增強機制,產生了具有 高強度、良好的延展性和高溫耐久性的輕質材料[70]。

鈦基復合材料的制備方法對其高溫性能也有 重要影響。增材制造技術(3D 印)可以通過快速 凝固使顆粒增強鈦基復合材料中晶粒細化,從而提 升力學性能[4,71]。這種技術為基于成分調控與結構 設計的高性能鈦基復合材料的開發帶來了機遇[71]。 盡管鈦基復合材料在高溫下表現出色,但仍存在一 些局限性。高楚寒等[4] 認為,鈦合金的使用溫度普 遍局限于 600 ℃ 左右,超過這個溫度范圍,合金的 耐熱性會降低,熱強性與熱穩定性難以匹配協調, 導致抗氧化性和疲勞性能下降。這表明在設計和 應用鈦基復合材料時,需要考慮其在極端高溫環境 下的穩定性。

未來的研究應著重于進一步提高鈦基復合材料的高溫性能,解決其在高溫、高壓環境下的穩定 性問題。這包括優化增強體的分布和與基體的結 合方式、改進制備工藝、以及開發新的增強相和復 合體系[14]。鈦基復合材料在高溫、高壓環境下的 穩定性問題需要綜合考慮材料的微觀結構、增強體 的作用、制備方法以及高溫下的局限性等多個因 素。通過不斷優化這些方面,有望顯著提高鈦基復 合材料在極端環境下的應用潛力。

3.2 復合材料界面黏結強度的提升需求

鈦基復合材料界面黏結強度的提升需求主要 源于其在航空航天、汽車工業和其他高要求領域的 廣泛應用。這些應用對材料的力學性能提出了更 高的要求,尤其是在極端環境下的穩定性和耐久 性。從現有的研究來看,鈦基復合材料的界面黏結 強度直接影響到材料的整體性能。諸如,SiC 纖維 增強鈦基復合材料(SiCf/Ti)因其高比強度和高比 模量而被廣泛用于航空航天領域,但其橫向性能較 差,這與界面黏結強度有直接關系[72]。原位自生法 制備的 TiC 顆粒增強鈦基復合材料,其增強相分布 均勻,界面黏結良好,這表明通過優化界面微觀結 構可以顯著提高界面黏結強度[73]。

此外,納米碳和 TiB 等新型增強相的引入為提 高界面黏結強度提供了新的途徑。納米碳強化鈦 基復合材料通過優化界面結構和性能,取得了一系 列研究進展[74]。同樣,TiB 增強鈦基復合材料的第 一性原理研究也表明,通過控制界面結合的強度和 性質可以有效提升材料的宏觀力學性能[75]。然而, 不同的增強相在與鈦基體的結合過程中可能會出 現化學反應或相互作用,這些因素都會影響界面的 黏結效果。

激光增材制造技術也為提高界面黏結強度提 供了新的可能性。通過精確控制激光燒結過程中 的界面連接機理,可以顯著提高 WCp 鈦基復合材 料的界面黏結強[76]。此外 ,微波燒結原位合成TiC 增強鈦基復合材料顯示,原位生成的 TiC 增強 相分布均勻,且界面黏結良好,這是制備不連續TiC 增強鈦基復合材料的一種經濟有效方法[77]。 另外,粉末冶金法、真空壓力浸漬法、機械合金法 以及原位自生法等制備技術也各有優劣,選擇合適 的制備技術是提高界面黏結強度的關鍵。

總之,鈦基復合材料界面黏結強度的提升需求 主要源于其在高要求領域的應用需求。通過采用 先進的增強相、優化制備工藝和改善界面結構,可 以顯著提高材料的界面黏結強度,從而提升其整體 力學性能和應用前景。

3.3 高精度、高質量加工技術的難題

鈦基復合材料的變形難度較大,強度高,這使 得傳統的切削加工方法難以實現高精度和高質量 的加工結果[62]。傳統的機械加工方法在處理超硬 陶瓷顆粒、晶須和纖維增強相時,往往會導致加工 過程中的不平穩和表面質量差[78]。

為了解決這些問題,研究者們探索了多種先進 加工技術。其中包括復合能場加工、鍛造加工和增 材制造等方法[66]。例如,激光 3D 打印技術通過原 位反應減少裂紋的產生,同時平衡了傳統加工過程 中強度與伸長率難以兼顧的問題。此外,碳包覆鈦 復合粉體的應用也為 3D 打印領域提供了新的研究 思路和技術支持[79]。

盡管如此,當前的研究仍然存在一些主要問 題。高速磨削加工性研究表明,陶瓷 CBN 砂輪與 電鍍 CBN 砂輪在高速磨削過程中,磨削力與力比、 磨削溫度與熱分配等方面仍需進一步優化[80]。此 外,增材制造技術雖然在提高材料的力學性能方面 取得了一定進展,但其認證過程中的設計、材料、 工藝和檢測等環節仍需嚴格控制,以確保零件的質 量[81]。

總之,鈦基復合材料的高精度、高質量加工技 術尚需進一步研究和優化。未來的研究方向可以 包括:1)探索更高效的切削加工方法;2)優化復合 能場加工、鍛造加工和增材制造等先進加工技術;3)加強對高速磨削加工性的研究;4)嚴格控制增材 制造過程中的各個環節,以確保零件的高質量[66,80-81] 。

4、未來發展趨勢與展望

4.1 增材制造技術在鈦基復合材料中的進一步應用

隨著增材制造(AM)技術工業化進程的推進, 材料-工藝-結構-性能/功能的相互關系和集成將得 到了越來越多的重視。在用激光增材制造(LAM) 技術制備鈦基復合材料的過程中,諸如鈦碳化物、 鈦硼化物和鈦氮化物等陶瓷材料將越來越會受到 青睞[82-86]。一方面,這些陶瓷材料因其高模量、高 硬度以及與鈦合金的良好兼容性,能夠顯著增強和 硬化鈦材料,有望拓寬高性能 TMCs 的應用場景; 另一方面,LAM 技術以其高能量密度、高效、靈活 性和低材料浪費等優勢,為耐火陶瓷增強復合材料 的生產提供了有效途徑。這也將加速先進 LAM 技 術的發展。

考慮到傳統方法如大型爐設備、充足的加工時 間和精確的工藝控制會增加研發和生產成本,因此 迫切需要一種更高效且簡單的方法來調和 TMCs的綜合力學性能。已有多種先進的輔助工藝成功 應用于原位合成 TMCs 或 LAM 制造的鈦合金,如 超聲波處理(超聲振動、超聲沖擊、超聲滾壓等)、 表面處理(噴丸、激光沖擊強化、超聲噴丸等)、電 脈沖處理等[87-93]。目前,針對 LAM 制備 TMCs 采 用這些處理技術的研究較少。未來,嘗試結合這些 領域可能會有助于發現有效方法,突破 LAM 制備TMCs 面臨的挑戰。

另外,不同的輔助工藝可潛在地引入到 TMCs的 LAM 制造中,為調整它們的微觀結構和力學性 能帶來更多機會。各種技術的結合意味著必須全 面考慮多物理場耦合的復雜問題,包括熱場、聲 場、磁場和形變場等[93]。對于 TMCs 而言,基體和 增強材料各自相演變行為及強化/增韌機制的深入 研究將進一步擴大研究范圍。隨著各種模擬理念、 方法論和計算工具的發展,這些深層機制和科學問 題將得到更好的闡明。

4.2 表面納米化技術與數字化仿真技術的深入研究

隨著科技進步和材料科學的飛速發展,鈦基復 合材料(TMCs)作為高性能材料的代表,其表面納 米化技術與數字化仿真技術的結合正成為推動領 域革新與突破的關鍵力量。在未來趨勢中,表面納 米化技術通過精確調控材料表面的納米結構,不僅 能夠顯著增強 TMCs 的表面硬度、耐磨性和耐腐蝕 性,還能通過引入生物活性涂層等策略優化其生物 相容性,為醫療器械和植入物應用開拓新的可能 性。此外,納米結構的可控設計還能促進特殊功能 性表面的定制,如自清潔或增強與其他材料的界面 結合力,進一步拓寬 TMCs 的應用場景[59]。

與此同時,數字化仿真技術,特別是多尺度模 擬和人工智能算法的融入,為 TMCs 的設計、制造 與性能預測提供了前所未有的精確度和效率。通 過構建“過程-結構-性能”之間的內在聯系模型, 仿真技術能夠優化 LAM(激光添加劑制造)工藝參 數,預測熱物理行為,減少缺陷形成,從而在制造前 就可確保材料的高品質。此外,智能化仿真平臺的 持續發展將使材料設計更加靈活,加速新材料的探 索與驗證,為 TMCs 的性能優化和新型復合體系開 發提供強有力支持[94]。

總之,表面納米化技術與數字化仿真技術的協 同演進,預示著鈦基復合材料領域將迎來一個融合 高效制造、精準設計與性能優化的新時代。未來研 究將側重于兩者的深度整合,旨在實現材料性能的 極限提升,縮短研發周期,以及推動面向航空航天、 生物醫療等高精尖領域的定制化解決方案,開啟TMCs 創新應用的新篇章。

參考文獻:

[1]GAO K, ZHANGY, YI J, et al. Overview of surface modification techniques for titanium alloys in modern[J].Material Science:A,2024,14(1):148.

[2]鐘亮,付玉,徐永東,等. 鈦基復合材料耐磨性研究進展[J]. 鋼鐵釩鈦,2021,42(6):36-42.

ZHONG L,FU Y,XU YD,et al. Research progress on wear resistance of titanium matrix composites[J]. Iron Steel Vanadium Titanium,2021,42(6):36-42.

[3]楊宇承,潘宇,路新等. 粉末冶金法制備顆粒增強鈦基 復合材料的研究進展[J]. 粉末冶金技術,2020,38(2):150-158.

YANG Y C,PAN Y,LU X,et al. Research progress on particle-reinforced titanium matrix composites prepared by powder metallurgy method[J]. Powder Metallurgy Technology,2020,38(2):150-158.

[4]高楚寒,吳文恒,張亮. 高溫鈦合金及鈦基復合材料增 材制造技術研究現狀[J]. 粉末冶金技術,2023,41(1):55-62.

GAO C H, WU W H, ZHANG L. Research status of additive manufacturing technology used for high temperature titanium alloys and titanium matrix composites[J]. Powder Metallurgy Technology,2023,41(1):55-62.

[5]MIRACLE D B,DONALDSON S L. Metal matrix composites:from science to technological advancement[J]. Composites Science and Technology,2016,129:54-61.

[6]BANERJEE R, FRASER H L. High-temperature oxidation and hot corrosion of titanium and titanium alloys[J]. International Materials Reviews,2010,55(3):131-160.

[7]GEETHA M, SINGH A K, ASOKAMANI R. Ti based biomaterials, the ultimate choice for orthopaedic implants —a review[J]. Progress in Materials Science,2009,54(3):397-425.

[8]SCULLY J R,YOUNG D J J, FRANKEL G S. Corrosion and corrosion control[M]//ASM Handbook, Volume 13B: Corrosion: Materials. Materials Park, Ohio,USA:ASM International,2003:1-57.

[9]CHUNG D L. Electromagnetic interference shielding effectiveness of carbon materials[J]. Carbon, 2001,39(2):279-285.

[10]LIU W, CHEN L. Thermal management of high-power electronic devices using phase change materials[J]. International Journal of Heat and Mass Transfer,2017,104:1- 21.

[11]韓遠飛,邱培坤,孫相龍等. 非連續顆粒增強鈦基復合材料制備技術與研究進展[J]. 航空制造技術,2016,59(15):62-74.

HAN Y F,QIU P K,SUN X L,et al. Preparation techniques and research progress of discontinuous particlereinforced titanium matrix composites[J]. Aeronautical Manufacturing Technology,2016,59(15):62-74.

[12]于振濤,余森,程軍等,新型醫用合金材料的研發和應 用現狀[J]. 金屬學報,2017,53(10):1238-1264.

Yu Z T,Yu S,Cheng J,et al. Development and application of novel biomedical titanium alloy materials[J]. Acta Metallurgica Sinica,2017,53(10):1238-1264.

[13]譚啟明,隋楠. 顆粒增強欽基復合材料的研究與進展[J]. 新材料產業,2019(1):59-64.

TAN O M,SUI N. Research and progress of particle-reinforced titanium matrix composites[J]. New Materials Industry,2019(1):59-64.

[14]谷樹德. 鈦基復合材料制備方法及性能研究進展[J].材料開發與應用,2023,38(1):85-97.

GU S D. Advances in Preparation Methods and Performance Research of Titanium Matrix Composites[J]. Materials Development & Application,2023,38(1):85- 97.

[15]PAN D,ZHANG X,HOU X D,et al. TiB nano -whiskers reinforced titanium matrix composites with novel nanoreticulated microstructure and high performance via composite powder by selective laser melting[J]. Materials Science and Engineering:A,2021,799:140137.

[16]OTTE J A, ZOU J, PATEL R, et al. TiB nanowhisker reinforced titanium matrix composite with improved hardness for biomedical applications[J]. Nano Materials(Basel,Switzerland),2020,10(12):E2480.

[17]欽蘭云,門繼華,趙朔,等. TiB,含量對選區激光熔化TiB/Ti-6A1-4V 復合材料組織及力學性能的影響[J].中國激光,2021,48(6):0602102.

QIN L Y,MEN J H,ZHAO S,et al. Effect of TiB content on microstructure and mechanical properties of TiB/Ti-6Al-4Vcomposites formed by selective laser melting[J]. Chinese Journal of Lasers, 2021, 48(6) :0602102.

[18]XIONG Y, DU M, ZHANG F, et al. Preparation and mechanical properties of titanium alloy matrix composites reinforced by Ti3AlC and TiC ceramic particulates[J]. Journal of Alloys and Compounds, 2021, 886:161216.

[19]MARKOVSKY A P E,SAVVAKINA D G,STASYUK O O,et al. Significant hardening effect of high-temperature aging of alloy Ti-6Al-4V composite reinforced with TiC[J]. Materials & Design,2023,234:112208.

[20]王振玲 ,于玉城 ,李睿智 ,等. 真空感應懸浮熔煉 (TiC+TiB)增強鈦基復合材料組織及高溫拉伸性能研究[J]. 鋼鐵釩鈦,2021,42(5):54-61.

WANG Z L,YU Y C,LI R Z,et al. Microstructure and high temperature tensile properties of (TiC+TiB) reinforced titanium matrix composites by vacuum induction suspension melting[J]. Iron Steel Vanadium Titanium,2021,42(5):54-61.

[21]WEI L X, LIU X Y, GAO Y Z, et al. Synergistic64strengthening effect of titanium matrix composites reinforced by graphene oxide and carbon nanotubes[J]. Materials & Design,2021,197:109261.657.

[22]HU Z, TONG G, NIAN O, et al. Laser sintered single layer graphene oxide reinforced titanium matrix nanocomposites[J]. Composites Part B, 2016, 93: 352- 359.

[23]LIU J O, HU N, LIU X Y, et al. Microstructure and mechanical properties of graphene oxide-reinforced titanium matrix composites synthesized by hot- pressed sintering[J]. Nanoscale Research Letters,2019,14:114.

[24]神祥博. SPS制備 TiB 增強 Ti 基復合材料的組織結構 和力學性能研究[D]. 北京:北京理工大學,2014.

SHEN X B. Microstructure and mechanical properties ofin situ TiB reinforced titanium matrix compositre prepared by SPS dissertation[D]. Beijing:Beijing Institute of Technology,2014.

[25]HUANG L J, GENG L, PENG H X. Microstructurally inhomogeneous composites:is a homogeneous rein-forcement distribution optimal[J]. Progress in Materials Science,2015,71:93-168.

[26]HUANG L,AN O,GENG L,et al. Multiscale architecture and superior high-temperature performance of discontinuously reinforced titanium matrix composites[J].Advanced Materials ( Deerfield Beach, Fla) , 2021,33(6):e2000688.

[27]LIU C,HUANG L J,GENG L,et al. In situ synthesis of(TiC + Ti3SiC2 + Ti5Si3) /Ti-6A1-4V composites with tailored two-scale architecture[J]. Advanced Engineering Materials,2015,17(7):933-941.

[28]CAI C,SONG B,OIU C,et al. Hot isostatic pressing ofin-situ TiB/T-6Al-4V composites with novel reinforcement architecture,enhanced hardness and elevated tribological properties[J]. Journal of Alloys and Compounds,2017,710:364-374.

[29]ZHANG F, DU M, FAN K, et al. Fabrication and mechanical properties of network structured titanium alloy matrix composites reinforced with Ti2AlC particulates[J]. Materials Science and Engineering, 2020,776(3):139065.

[30]BAI M,MOHSEN R,XU Y,et al. In-situ Ti-6Al-4V/TiC composites synthesized by reactive spark plasma sintering:processing microstructure, and dry sliding wearbehaviour[J]. Wear,2019,432-433:202944.

[31]GÜRBÜZ M, MUTUK T, UYAN P. Mechanical, wear and thermal behaviors of graphene reinforced titanium composites[J]. Mvetals and Materials International,2020,118:1-9.

[32]姬壽長,李京龍,李爭顯,等. TC21 鈦合金表面處理技 術的研究現狀[J]. 熱加工工藝,2021(4):17-20.

JI S C,LI J L,LI Z X,et al. Research status surface treatment technology on TC21 titanium alloy[J]. Hot Working Process,2021(4):17-20.

[33]黃雪麗,譚君國,張騰飛,等. 鈦合金表面TiN/CrN 納米 多層薄膜的制備及耐磨、耐腐蝕性能[J]. 材料導報,2021,35(4):4139-4143.

HUANG X L,TAN J G,ZHANG T F,et al. Deposition and anti-wear/corrosion properties of nano-multilayer TiN/CrN films on titanium alloy[J]. Materials Reports,2021,35(4):4139-4143.

[34]劉元才,孫啟勝,劉志遠,等. 氮化硼對 TB8 鈦合金微 弧氧化膜及其耐磨性的影響[J]. 青島理工大學學報,2020,41(6):102-107.

LIU Y C,SUN Q S,LI Z Y,et al. Effect of BN on micro arc oxidation film and wear resistance of TB8 titanium alloy[J]. Journal of Qingdao University of Technology,2020,41(6):102-107.

[35]劉世鋒,宋璽,薛形,等,鈦合金及鈦基復合材料在航空 航天的用和發展[J]. 航空材料學報,2020,40(3):77.

LIU S F,SONG X,XUE T,et al. Application and development of titanium alloy and titanium matrix composites in aerospace field[J]. Journal of Aeronautical Materials,2020,40(3):77.

[36]湯海芳,趙永慶,洪權,等,稀土元素對高溫鈦合金組織 和性能的影響[J]. 鈦工業進展,2010,27(1):16.

TANG H F,ZHAO Y Q,HONG Q,et al,Effects of rare earth elements on the structure and properties of hightemperature titanium alloy[J]. Titanium Industry Progress,2010,27(1):16.

[37]丁超. 粉末冶金 Ti600 合金組織和性能的研究[D]. 沈 陽:沈陽工業大學,2019.

DING C. Study on the microstructure and properties of powder metallurgy Ti600 alloy[D]. Shenyang:Shenyang University of Technology,2019.

[38]穆嘯楠,張洪梅,王宇. 石墨烯增強鈦基復合材料研究 進展[J]. 中國材料進展,2024,43(3):212-221.

MU X N, ZHANG H M, WANG Y. Progress on graphene reinforced titanium matrix composites[J]. Materials China,2024,43(3):212-221.

[39]黃陸軍. 粉末冶金網狀結構鈦基復合材料基礎與應用 探索[J]. 粉末冶金技術,2024,42(1):1-10.

HUANG L J. Exploration of the basic and application of titanium matrix composites with porous metal structure[J]. Powder Metallurgy Technology, 2024,42(1):1-10.

[40]PAN U,YANG Y C,ZHOU Q J,et al. Achieving synergy of strength and ductility in powder metallurgy commercially pure titanium by a unique oxygen scavenger[J]. Acta Materialia,2024,263:119845.

[41]楊宇承,潘宇,路新,等. 粉末冶金法制備顆粒增強鈦基 復合材料的研究進展[J]. 粉末冶金技術,2020,38(2):150-159.

YANG Y C,PAN Y,LU X,et al. Research progress on the fabrication of particle reinforced titanium matrix composites by powder metallurgy[J]. Powder Metallurgy Technology,2020,38(2):150-159.

[42]劉靜怡,李文輝,李秀紅,等. 航空零部件的金屬增材制 造 光 整 加 工 技 術 研 究 進 展 [J]. 表 面 技 術 , 2023,52(12):20-41.

LIU J Y,LI W H,LI X H,et al. Advances in finishing techniques for metal additive manufactured aerospace components[J]. Surface Technology,2023,52(12):20- 41.

[43]CHEN L,HE Y,YANG Y X,et al. The research status and development trend of additive manufacturing technology[J]. The International Journal of Advanced Manufacturing Technology,2017,89(9):3651-3660.

[44]ALADESANMI VL, FATOBA OS, AKINLABI ET, et al. Regression analysis of hardness property of laser additive manufactured (LAM) Ti and TiB2 metal matrixcomposite[J]. Materials Today:Proceedings,2021,44:1249- 1253.

[45]NIU H Z, YIN B G, ZHANG H R, et al. Multiphase polymorphic nanoparticles reinforced titanium matrix composite produced by selective electron beam melting of a prealloyed composite powder[J]. Scripta Materialia,2021,200:113916.

[46]WANG Z,BAI X,QUE M,et al. Wire arc additive manufacturing of network microstructure (TiB+TiC)/Ti6Al4V composites using flux-cored wires[J]. Ceramics International,2023,49(3):4168-76.

[47]ZHONG C,GASSER A,BACKES G,et al. Laser additive manufacturing of Inconel 718 at increased deposition rates[J]. Materials Science and Engineering: A, 2022,844:143196.

[48]ELMER J W,GIBBS GORDON,CARPENTER J S,et al. Wire-based additive manufacturing of stainless steel components[J]. Welding Journal,2020,99(1):8s-24s.

[49]LIU S, SHIN YC. The influences of melting degree of TiC reinforcements on microstructure and mechanical properties of laser direct deposited Ti6Al4V-Ti composites[J]. Material & Design,2017,136:185-95.

[50]LIU D,ZHANG Q,LI A,et al. Microstructure and tensile properties of lasermelting deposited TiC/TA15 titanium matrix composites[J]. Journal of Alloys and Compounds,2009,485(1):156-62.

[51]ZHOU S,ZHAO YU,WANG X,et al. Enhanced corrosion resistance of Ti-5 wt,% TiN composite compared to commercial pure Ti produced by selective laser melting in HCl solution[J]. Journal of Alloys and Compounds,2020,820.

[52]ZHAO Y,WU C,ZHOU S,et al. Selective laser melting of Ti-TiN composites: formation mechanism and corrosion behaviour in H2SO4/HCl mixed solution[J].Journal of Alloys and Compounds,2021,863:158721.

[53]LI B, HAN C, VIVEGANANTHAN P, et al. Refined microstructure and ultrahigh mechanical strength of (TiN + TiB)/Ti composites in situ synthesized via laser powder bed fusion[J].Additive Manufacturing Letters,2022,3:100082.

[54]LEE K-H,YUN GJ. A novel heat source model for analysis of melt pool evolution in selective laser melting process[J]. Additive Manufacturing,2020,36:101497.

[55]LI H. Micro selective laser melting of NiTi shape memory alloy:defects,microstructures and thermal/mechanicalproperties[J]. Opt Laser Technol,2020,131:106374.

[56]ZHENG Y Z,WANG J D,LIU X R,et al. Laser additive manufacturing of ceramic reinforced titanium matrix composites:a review of microstructure,properties,auxiliary processes, and simulations[J]. Composites Part A,2024,177:107941.

[57]徐圣航,沈凱杰,張惠斌,等. 鈦及鈦合金表面自納米化 行為研究進展[J]. 中國有色金屬學報,2021,31(11):3141-3160.

XU S H, SHEN K J, ZHANG H B, et al. Progress in research on self-nanocrystallization behavior of titanium and titanium alloys surfaces[J]. Journal of China Nonferrous Metals Society,2021,31(11):3141-3160.

[58]于春杭,邵紅紅,許曉靜. 鈦基材納米化對TiO2 薄膜力 學性能影響研究[J]. 稀有金屬材料與工程, 2012,41(2):320-323.

YU C H,SHAO H H,XU X J. Study on the influence of nanocrystallization of titanium substrate on the mechanical properties of TiO2 films[J]. Rare Metal Materials and Engineering,2012,41(2):320-323.

[59]任淮輝,李旭東. 三維材料微結構設計與數值模擬[J].物理學報,2009,58(6):4041-4052. REN H H, LI X D. Three-dimensional microstructural design and numerical simulation of materials[J]. Acta Physica Sinica,2009,58(6):4041-4052.

[60]段冰冰,王治國,蔡晉,等. 鈦合金表面納米化強化研究 進展[J]. 表面技術,2021,50(12):202-216245.

DUAN B B, WANG Z G, CAI J, et al. Advances in nanocrystalline strengthening of titanium alloy surfaces[J]. Surface Technology, 2021, 50(12) : 202- 216245.

[61]陶然,賀春旺,羅俊榮,等. 復合材料構件設計理論及仿 真研究進展[J]. 中國工程科學,2023,25(1):121-130.

TAO R,HE C W,LUO J R, et al. Advances in design theory and simulation research of composite components[J]. China Engineering Science, 2023,25(1):121-130.

[62]韓遠飛,孫相龍,邱培坤,等. 顆粒增強鈦基復合材料先 進加工技術研究與進展[J]. 復合材料學報, 2017,34(8):1625-1635. HAN Y F, SUN X L, QIU P K, et al. Research and progress on advanced machining technologies for particle-reinforced titanium matrix composites[J]. Journal of Composite Materials,2017,34(8):1625-1635.

[63]呂維潔,韓遠飛,孫相龍,等. 顆粒增強鈦基復合材料等 溫熱變形與組織演化規律[J]. 精密工程學報,2017,7(4):0420-085.

LV W J,HAN Y F,SUN X L,et al. Isothermal hot deformation and microstructural evolution of particle-reinforced titanium matrix composites[J]. Journal of Precision Engineering,2017,7(4):0420-085.

[64]WEI S,HUANG L J,LI X,et al. Network-strengthened Ti-6Al-4V/(TiC+TiB) composites: powder metallurgy processing and enhanced tensile properties at elevated temperatures[J]. Metallurgical and Materials Transactions A,2019,50(8):3629-3645.

[65]王敏涓,黃浩,王寶,等. 連續SiC 纖維增強鈦基復合材 料應用及研究進展[J]. 航空材料學報,2023,43(6):1- 19. WANG S J, HUANG H, WANG B, et al. Application and research progress of continuous SiC fiber reinforced titanium matrix composites[J]. Journal of Aeronautical Materials,2023,43(6):1-19.

[66]汪廣平,陳濤,徐志鵬,等. 鈦基復合材料加工技術研究 進展[J]. 金屬加工(冷加工),2023(7):1-8.

WANG G P,CHEN T,XU Z P,et al. Research progress in machining technologies for titanium matrix composites[J]. Metal Processing (Cold Working),2023(7):1-8.

[67]弭光寶,陳 航,李培杰,等. 石墨增強鈦基復合材料界 面調控及強韌化機理研究進展[J]. 航空材料學報,2023,43(6):20-35.

MI G B,CHEN H,LI P J,et al. Advances in interface modulation and strengthening mechanisms of graphite reinforced titanium matrix composites[J]. Journal of Aeronautical Materials,2023,43(6):20-35.

[68]李德溥,姚英學,袁哲俊. 顆粒增強金屬基復合材料的 特種加工研究現狀[J]. 機械制造,2006,44(10):65-68.

LI D P,YAO Y X,YUAN Z J. Current research status ofspecial processing of particle-reinforced metal matrix composites[J]. Machinery Manufacturing,2006,44(10):65-68.

[69]張珍桂. 耐熱鈦基復合材料(TiB+La2O3)/Ti 的微結構 及力學性能研究[D]. 上海:上海交通大學,2010.

ZHANG Z G. Microstructure and mechanical properties of heat-resistant titanium matrix composites (TiB+ La2O3) /Ti[D]. Shanghai: Shanghai Jiao Tong University,2010.

[70]HUANG L J,AN Q,GENG L,et al. Multiscale architecture and superior high-temperature performance of discontinuously reinforced titanium matrix composites[J].Advanced Materials,2021,33(6):2000688.

[71]高翔,魯曉楠,李建超,等. 增材制造鈦基復合材料體系 與組織結構設計[J]. 復合材料學報, 2024, 41(4) :1633-1652. GAO X,

LU X N,Li J C,et al. System and microstructure design of additively manufactured titanium matrix composite materials[J]. Journal of Composite Materials,2024,41(4):1633-1652.

[72]成小樂,尹君,屈銀虎,等. 連續碳化硅纖維增強鈦基 (SiCf/Ti)復合材料的制備技術及界面特性研究綜述[J]. 材料導報,2018,32(5):796-807.

CHENG X L,YIN J,QU Y H,et al. A review on preparation techniques and interfacial characteristics of continuous silicon carbide fiber reinforced titanium matrix(SiCf/Ti) composites[J]. Materials Reports, 2018,32(5):796-807.

[73]胡滿銀. 原位自生制備 TiC 顆粒增強鈦基復合材料的 組織與性能研究[D]. 南昌:南昌航空大學,2021.

HU M Y. Study on the microstructure and properties of in situ synthesized tic particle reinforced titanium matrix composites[D]. Nanchang:Nanchang Hangkong University,2021.

[74]董龍龍,王圓夢,崔文芳,等. 納米碳強化鈦基復合材料 界面結構與性能優化研究進展[J]. 中國材料進展,2023,42(12):942-958. DONG L L,WANG Y M,CUI E F,et al. Advances in Interface Structure and Property Optimization of NanoCarbon Reinforced Titanium Matrix Composites[J]. Progress in Materials Science in China, 2023, 42(12) :942-958.

[75]FAN R,ZHENG Q,LIU Y,et al. Insights into the interfacial bonding strength of TiB/Ti: a first principles study[J]. Journal of Applied Physics, 2019, 126(3) :035304.

[76]吳誠福,李新意,陳洪勝,等. 激光增材制造 WCp 鈦基 復合材料界面連接機理及力學性能[J]. 焊接學報,2023,44(3):44-53.

WU CHEN F,LI X Y,CHEN H S,et al. Interface bond-[76]ing mechanism and mechanical properties of laser additive manufactured WCp-titanium matrix composites[J]. Welding Journal,2023,44(3):44-53.

[77]胡滿銀,歐陽德來,崔霞,等. 微波燒結原位合成 TiC 增 強鈦復合材料的性能[J]. 材料研究學報,2021,35(4):277-283. HU M Y, OUYANG D L, CUI X, et al. Properties of microwave sintered in situ synthesized TiC reinforced titanium composites[J]. Journal of Materials Research,2021,35(4):277-283.

[78]董國軍,王磊,高勝東. TiBw 網狀增強鈦基復合材料旋 轉超聲磨削的磨削力模型[J]. 金剛石與磨料磨具工 程,2022,42(1):97-103. DONG G J,WANG L,GAO S D. Grinding force model of rotary ultrasonic grinding of TiBw network-reinforced titanium matrix composites[J]. Diamond & Abrasives Engineering,2022,42(1):97-103.

[79]李少夫,楊亞鋒. 用于制備高性能鈦基復合材料的碳包 覆鈦復合粉體研究進展[J]. 粉末冶金技術, 2022,40(5):421-430. LI S F,YANG Y F. Research progress of carbon-coated titanium composite powder for preparing high-performance titanium matrix composites[J]. Powder Metallurgy Technology,2022,40(5):421-430.

[80]趙彪. 鈦基復合材料高速磨削加工性研究[D]. 南京:南 京航空航天大學,2015. ZHAO B. Research on high-speed grinding machinability of titanium matrix composites[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2015.

[81]陳瑋,李志強. 航空鈦合金增材制造的機遇和挑戰[J].航空制造技術,2018,61(10):30-37.

CHEN W,LI Z Q. Opportunities and challenges of additive manufacturing of aerospace titanium alloys[J]. Aeronautical Manufacturing Technology, 2018, 61(10) : 30- 37.

[82]WEI W,ZHANG Q,WU W, et al. Agglomeration-free nanoscale TiC reinforced titanium matrix composites achieved by in-situ laser additive manufacturing[J].Scripta Mater,2020,187:310-6.

[83]WEI W,WU W,FAN S,et al. In-situ laser additive manufacturing of Ti6Al4V matrix composites by gas-liquid reaction in dilute nitrogen gas atmospheres[J]. Material & Design,2021,202:109578.

[84]YANG Y, ZHANG J, WEI W. Microstructure and mechanical properties of TiC/Ti6Al4V nanocomposites fabricated by gas-liquid reaction laser powder bed fusion[J]. Materials Science and Engineering: A, 2023,869:144829.

[85]WEI W,ZHU L,WU W,et al. TiC/Ti6A4V functionally graded compositefabricated by in-situ laser additive man-ufacturing via gas-liquid reaction[J]. J Alloy Compd,2022,900:163406.

[86]ZHU L,ZHANG K,FAN S,et al. Ti6Al4V matrix composites fabricated by laser powder bed fusion in dilute nitrogen[J]. Mater Sci Tech-Lond, 2022, 38(4) : 207- 214.

[87]WEN Y,WU Y,HUA L,et al. Effects of shot peening on microstructure evolution and mechanical properties of surface nanocrystal layer on titanium matrix composite[J]. Material & Design,2021,206:109760.

[88]LV J,LUO K,LU H,et al. Achieving high strength and ductility in selective laser melting Ti-6Al-4V alloy by laser shock peening[J]. Journal of Alloys and Compounds,2022,899:163335.

[89]CHI J,CAI Z,ZHANG H,et al. Combining manufacturing of titanium alloy through direct energy deposition and laser shock peening processes[J]. Material & Design,2021,203:109626.

[90]ZHANG Q,DUAN B,ZHANG Z,et al. Effect of ultrasonic shot peening on microstructure evolution and corrosion resistance of selective laser melted Ti-6A1-4V alloy[J]. J Mater Res Technol,2021,11:1090-9.

[91]SHAO H,ZHANG H,SHAN D,et al. Evolution behavior of abnormal grain region in Ti-5A1-5Mo-5V-1Cr-1Fe titanium alloy under the electro pulsing treatment[J].Mater Charact,2021,181:111504.

[92]XU X,KANG Q,LIU Y,et al. Effects of electro pulsing treatment on the microstructural evolution of hot-rolled TiBw/TA15 composite billet with a network architecture[J]. Mater Charact,2022,194:112341.

[93]TAN C,LI R,SU J,et al. Review on field assisted metal additive manufacturing[J]. Int J Mach Tool Manu,2023,189:104032.

[94]ANDREA B,YANG S. Recent findings from University of California Berkeley Provides new insights into artificial intelligence (a state-of-the-art review on machine learning-based multiscale modeling,simulation,homogenization and design of materials) [N]. Robotics & Machine Learning Daily News,2022.

收稿日期:2024-06-07;錄用日期:2024-12-26通訊作者:楊寶(1991—),男,博士,工程師,研究方向為新 材料研發、煉鋼過程工藝優化和連鑄坯質量控制等,聯系地 址:陜西省漢中市勉縣定軍山鎮陜鋼集團漢中鋼鐵有限責任 公司(724207),E-mail:ybvip1991@163.com

tag標簽:鈦基復合材料