發布日期:2025-7-18 15:01:09

在《中國制造2025》規劃的重點領域技術路線圖中,汽車輕量化技術發展的關鍵目標被明確指出,即至2025年,需達成減輕汽車重量12%~20%的目標。相關學者指出,輕量化技術是新能源汽車技術發展中的核心,對于實現節能減排和可持續發展目標具有至關重要的作用。

在我國,比亞迪是最早涉足新能源汽車研究的企業。盡管當時新能源汽車產業尚處于萌芽階段,比亞迪公司依然堅持研發,攻克了一系列技術難題,并成功設計出安全性高、舒適性和操控性俱佳的新能源汽車。隨著新能源汽車市場需求的日益增長,一些互聯網企業也開始涉足造車領域。從騰訊、百度對“蔚來”汽車的投資,到阿里巴巴對“小鵬”汽車的投資,再到恒大和小米宣布進軍造車行業,新能源汽車產業從比亞迪的獨樹一幟發展到如今的百家爭鳴,展現出蓬勃的發展態勢。

1、輕量化混合材料的應用與發展

1.1鎂合金

鎂合金最初應用于汽車曲柄連桿箱鑄件,因其質量較輕,比鐵鑄件輕約50kg。隨著鎂合金技術的不斷進步,其在新能源汽車零部件領域的獨特優勢逐漸顯現。然而,鎂合金的加工難度較大、成本較高,因此開發新型鎂合金和塑性加工新工藝成為鎂合金行業長期追求的目標。鎂的化學性質較為活潑,在高溫下抗疲勞性能較差,對加工工藝要求較高,且價格比鋁合金高出約20%,這些因素限制了鎂合金在新能源汽車領域的應用和發展。可以預見,隨著鎂合金塑性加工技術和成本問題的逐步解決,鎂合金加工材料在汽車輕量化領域將擁有廣闊的發展前景。

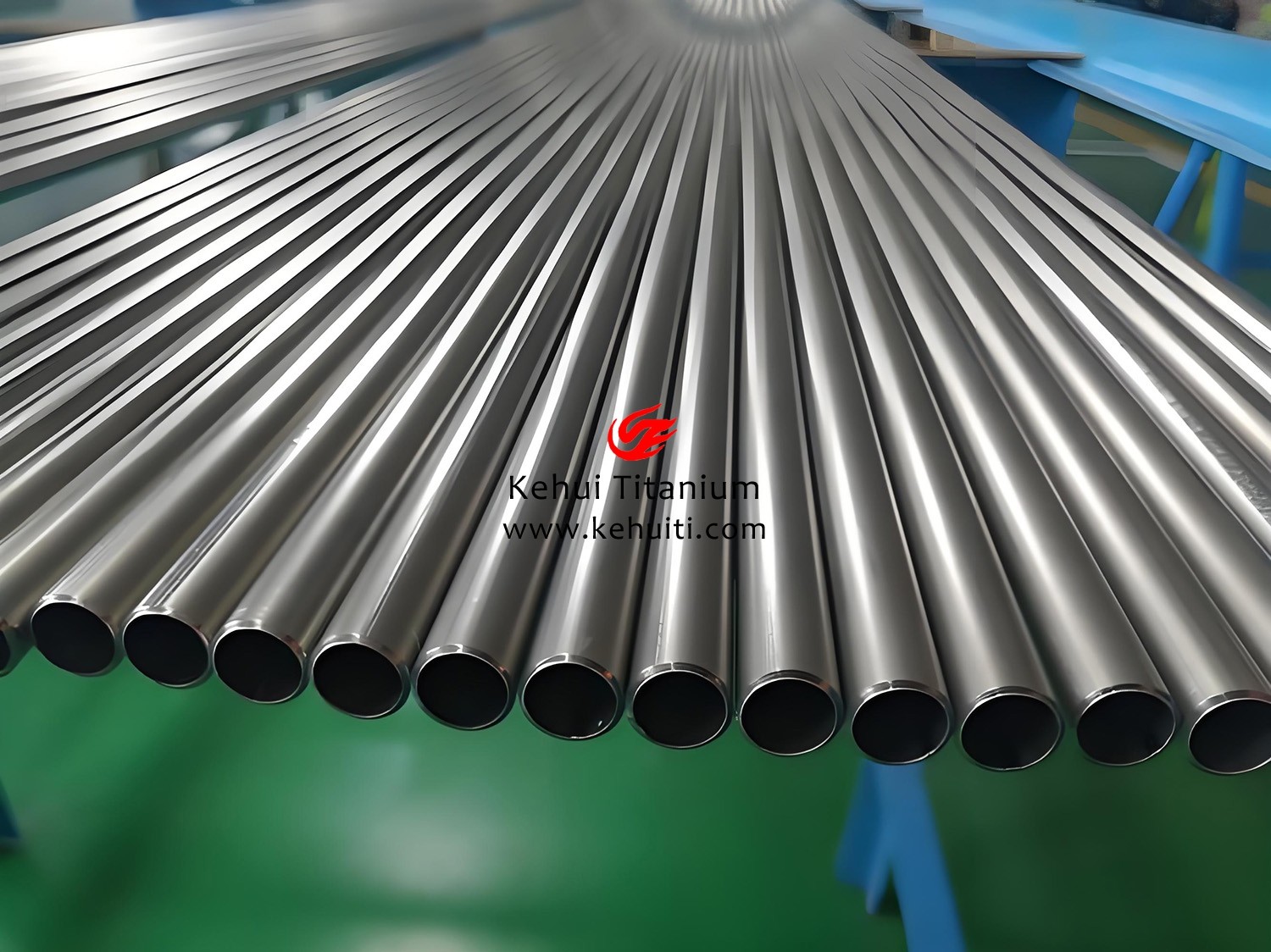

1.2鈦合金

鈦合金在汽車工業中的應用極為廣泛,尤其在發動機系統、減震系統、排氣系統以及車體框架中占據重要地位。利用其出色的耐熱性能,鈦合金可被用于制造發動機的曲柄連桿等關鍵部件,這不僅有助于提升汽車的燃油效率,節約燃油或電能,還能顯著增強發動機的抗疲勞性能。由于鈦合金的彈性模量較低,它也被用于制造汽車中的彈性元件。在排氣系統中,使用鈦合金制造的排氣管使用壽命可長達13年,是傳統鋼制排氣管壽命的2倍,且重量更輕,可減輕約8kg。除此之外,鈦合金還適用于新能源汽車的半軸和緊固件。

1.3碳纖維復合材料

碳纖維是一種由碳原子構成的先進纖維材料,它具備耐磨損、導電和導熱性能優良的特點,并且展現出各向異性和柔軟的特性。通過與其他材料復合,碳纖維可被加工成性能卓越的碳纖維復合材料。由于碳纖維部件損壞后的更換成本高昂,這進一步限制了其在新能源汽車領域的應用和推廣。近年來,隨著納米技術的迅猛發展,一種新型合成纖維--納米纖維應運而生。相關學者指出,納米纖維具備多種優異性能,包括成本低廉、抗拉強度接近鋁材、重量輕等,使其成為碳纖維的理想替代品,并且在汽車零部件的多樣化應用中表現出巨大潛力。因此,納米纖維有望在新能源汽車領域廣泛替代昂貴的碳纖維,促進汽車輕量化技術的發展。

2、輕質材料在新能源汽車結構件中的應用

2.1車身結構的輕量化設計

在新能源汽車行業中,車身結構的輕量化設計是實現能源效率提升和排放量降低的關鍵策略之一。輕量化設計不僅有助于降低整車質量,進而減少能量消耗,而且能夠提升車輛的動態性能和續航能力。通過采用鋁合金材料替代傳統鋼材,車身重量可減輕約30%~40%,同時維持或增強結構的強度和安全性。

2.2動力系統組件的輕量化技術

2.2動力系統組件的輕量化技術

在新能源汽車行業中,動力系統組件的輕量化技術對于實現整車輕量化、提升能源效率以及降低排放具有至關重要的作用。以特斯拉ModelS為案例,其動力系統組件通過應用輕質材料,據研究顯示,汽車重量每減輕10%,其燃油效率可相應提高6%~8%。在動力系統組件中,輕量化技術的應用不僅局限于電池外殼,還包括電機、傳動系統等核心部件。采用高強度鋼或鎂合金制造的傳動軸,相較于傳統鋼制傳動軸,可實現30%~40%的重量減輕。

3、輕質材料在新能源汽車電池系統中的應用

3.1電池外殼的輕量化材料選擇

在新能源汽車輕量化趨勢中,電池外殼的材料選擇至關重要,它不僅影響車輛的整體性能,還直接關系到能效和續航里程。特斯拉ModelS的電池包外殼采用鋁合金材料,成功減輕了約40%的重量,從而提升了能效并延長了續航里程。此外,碳纖維復合材料以其高強度和低密度的特性,成為電池外殼輕量化的新選擇。碳纖維的密度大約為1.6~1.8g/cm,其強度是鋼的數倍,這使得碳纖維復合材料在確保電池安全性的前提下,進一步減輕了電池外殼的重量。在設計電池外殼時,工程師們通常會采用有限元分析(FEA)模型來優化結構,確保在減輕重量的同時,電池外殼仍能承受碰撞和振動等外部沖擊。

3.2電池管理系統(BMS)的輕量化設計

在新能源汽車輕量化趨勢的背景下,電池管理系統(BMS)的輕量化設計顯得尤為關鍵。作為新能源汽車的關鍵組件之一,BMS的輕量化不僅有助于降低整車質量,提升能效,還能在一定程度上減少排放。通過采用尖端電子元件和優化電路設計,BMS的重量可減輕10%~20%,同時保持或增強其性能。在實際應用中,特斯拉ModelS的BMS設計展現了輕量化與高效能的完美結合,其電池組的輕量化設計顯著提升了整車的續航里程。此外,通過模塊化設計的引入,BMS的組件能夠更加靈活地適應不同車型,實現規模化生產,進一步降低成本。在材料選擇方面,采用輕質復合材料和高強度塑料,不僅減輕了BMS的重量,還提升了其抗沖擊性和耐久性。

4、結論

隨著全球范圍內對新能源汽車需求的持續增長,輕量化技術的應用已成為推動該行業發展的重要因素之一。在新能源汽車中運用輕質材料,不僅有助于提升能源效率,減少排放,而且對于增強車輛性能、延長行駛里程具有顯著意義。據國際能源署(IEA)的報告指出,輕量化技術能夠使新能源汽車的能耗降低10%~20%。然而,輕質材料的應用同樣面臨成本控制和規模化生產的挑戰。展望未來,隨著高強鋼、鈦合金以及納米材料等新型輕質材料的研發,以及智能制造技術的融合,輕量化技術有望在新能源汽車領域得到更廣泛的應用。

參考文獻

[1]趙振強。新能源汽車動力電池包輕量化設計分析[J].汽車周刊,2024(11):69-71.

[2]史踐,唐義生,黃召玉,等。碳纖維復合材料和輕質合金在新能源汽車輕量化上的應用實踐[J].汽車工藝與材料,2021(12):7-11.

[3]李振江,任潔。淺談輕質材料在新能源汽車輕量化中的應用與發展[J].汽車文摘,2021(8):15-18.

[4]李光耀。輕質材料成形與連接前沿技術專題序言[J].精密成形工程,2021,13(4):6.

[5]程一卿,莫凡,彭亞南。新能源汽車發展態勢及其輕量化[J].科技創新導報,2016,13(12):41-45.

[6]孫飛豹。新能源汽車車身輕質材料應用[J].福建質量管理,2015(8):54.

tag標簽:鈦合金