發布日期:2025-7-25 9:56:17

前言

隨著海洋資源的開發與利用,我國的海洋工程裝備也在快速發展 [1]。鈦合金因其優異的耐腐蝕性、高強度和低密度等特點 [2-3],廣泛應用在海洋工程領域,如海洋鉆井平臺的支撐結構、潛水器的外殼、軸承等部件 [4-5]。然而,海洋環境極具侵蝕性,高鹽度和高濕度的條件會加速裝備的降解,降低了鈦合金材料的使用壽命。此外,在海上應用中,腐蝕磨損、海洋細菌和微生物的存在是導致材料劣化的主要因素之一 [6]。其中,海水腐蝕與砂粒磨損的交互作用會導致鈦合金材料嚴重損壞,引起部件和結構過早失效。因此,為保護海洋工程裝備的關鍵部件免受損壞,提升鈦合金的防腐耐磨性能變得尤為重要。

目前,表面改性技術廣泛應用于提高鈦合金的表面防腐和耐磨性能。常用的表面改性技術包括微弧氧化、激光熔覆、化學氣相沉積和陽極氧化等 [7-10]。例如,趙霞等 [11] 通過熱浸鋁和微弧氧化法在球墨鑄鐵上制備的陶瓷涂層顯著提升了材料的耐磨性。陳諾等 [12] 利用激光熔覆技術在 TC4 基體上成功制備了 TiC/TiAl 復合涂層,研究了不同 TiC 含量對涂層的磨損特性的影響,試驗結果表明,含 5vol% TiC 的涂層表現出最低的磨損率,比基體降低了 1.6 倍。此外,其他研究者還利用氣相沉積技術 [13-15] 在 TC4 鈦合金表面制備 TiN、TiC、W₂C、MoS₂、DLC、氮化和碳化層等耐磨涂層。結果表明,該涂層能有效提高其硬度和耐磨性能。BELAUD 等 [16] 采用陽極氧化的方法在鋁合金和鈦合金表面構建不同微納結構。通過提高材料表面的疏水性,從而提升材料的防腐性能。ABEDINI 等 [17] 通過在陽極氧化多孔氧化鋁層中填充鎳,大幅度提高了鋁的耐磨性能。李福振等 [18] 通過陽極氧化和水熱法,在 AZ31B 鎂合金表面制備了具有超疏水性能的 CeO₂復合涂層,該涂層表現出優異的超疏水性和耐腐蝕性。相比其他表面改性技術,陽極氧化技術操作方便且低成本,在一定程度上提升了鈦合金的防腐和耐磨性能。但在摩擦腐蝕性能方面仍存在不足,尤其在復雜海洋環境中的腐蝕 - 磨損綜合作用下,鈦合金材料的損傷依然嚴重。因此,亟需在陽極氧化薄膜上構建一層具有優異防腐耐磨性能的防護層。

本文提出一種新型表面改性方法,將陽極氧化、噴涂和涂敷技術相結合,對鈦合金表面進行改性處理,制備得到熱處理 - 陽極氧化 - 復合碳纖維涂層(TAD-CF),旨在提升 TC4 鈦合金的耐腐蝕性和耐磨損性能。引入碳纖維主要因為其優異的機械強度和耐磨性能夠顯著增強鈦合金的防護效果。此外,通過在多孔納米結構表面將陶瓷膠噴涂與碳纖維涂敷相結合,形成了多元化學防護層,不僅顯著提高了鈦合金的耐腐蝕性和耐磨損性,還提供了更全面的防護機制。研究重點分析了基于鈦合金的復合涂層的表面形貌和元素分布,并測試了其摩擦因數、摩擦腐蝕性能及耐腐蝕性。結果表明,TAD-CF 試樣在海水環境中表現出優異的耐腐蝕和耐磨損性能。這項研究為提升海洋工程裝備關鍵部件的防護性能提供了新的思路。該復合型防護涂層不僅克服了傳統表面改性方法的局限性,還有助于推動鈦合金在極端環境下的應用,具有重要的理論意義和應用價值。

1、材料與方法

1.1 材料

乙二醇(C₂H₆O₂)、氟化銨(NH₄F)、氫氧化鈉(NaOH)、氯化鈉(NaCl)和去離子水均購自天津市風船化學試劑科技有限公司。乙醇(C₂H₆O)購自天津市永大化學試劑有限公司。碳布 WOS1011H(M)購自蕪湖二一材料科技有限公司,阻燃耐高溫陶瓷膠購自深州市鑫威電子材料有限公司。所有試劑均為分析純。

電壓由直流電源設備提供,陽極氧化實驗采用恒流模式。試驗采用雙電極電化學系統對 TC4 試樣(尺寸為 14mm×10mm×2mm)進行陽極氧化處理,輔助電極為石墨,工作電極為 TC4 試樣,兩電極之間的距離為 20mm。TC4 的化學成分見表 1。在進行陽極氧化實驗前,對 TC4 鈦合金表面依次使用 #240、#400、#800、#1500、#2000、#2500、#3000 號砂紙逐級打磨,然后用金剛石膏在拋光布上進行表面拋光處理。最后,用丙酮、乙醇和去離子水對試樣依次進行超聲波清洗,確保表面清潔。這個前期處理過程確保了試驗結果的可靠性。

表 1 TC4 鈦合金元素組成(質量分數 /wt.%)

| Element | Ti | Al | V | Fe | C | O |

| Content | Bal. | 5.5~6.75 | 3.5~4.5 | 0.3 | 0.08 | 0.2 |

1.2 材料的陽極氧化

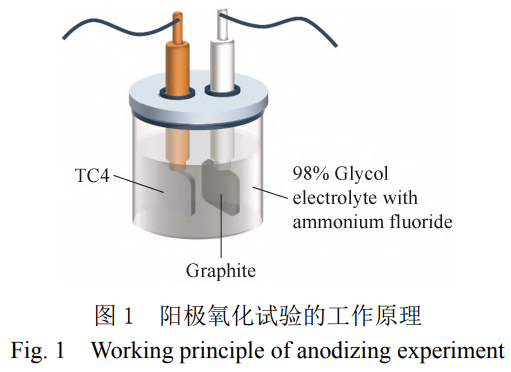

將 TC4 試樣與石墨置于含有氟化銨的 98% 乙二醇電解液中,在電壓為 60V,室溫條件下進行陽極氧化,氧化時間為 20min,試驗原理如圖 1 所示。隨后,用乙醇清洗試樣,在 723K 對陽極氧化過后的試樣進行 3h 的熱處理,退火后的試樣在馬弗爐內穩定冷卻至室溫條件下,將該試樣命名為 TAD。

1.3 碳纖維涂層

在熱處理后的陽極氧化層表面均勻噴涂陶瓷膠,形成一層陶瓷膠涂層。隨后,將碳纖維均勻涂覆在陶瓷膠涂層上,經過固化處理后,碳纖維與基體牢固結合。整個復合涂層的厚度約為 0.31mm,將該試樣簡稱為 TAD-CF。

1.4 材料表征及性能測試

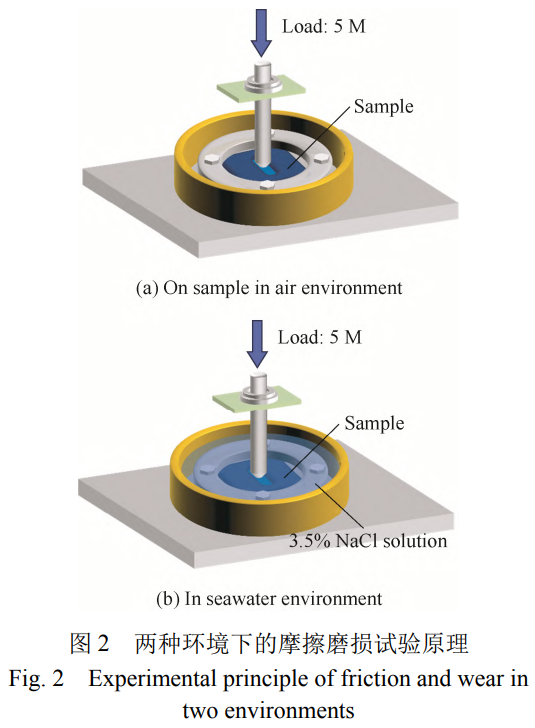

利用掃描電子顯微鏡(SEM)分析 TAD 和 TAD-CF 試樣的表面形貌。通過能譜儀(EDS)分析 TAD 和 TAD-CF 試樣表面的化學成分。電化學試驗以 TC4 試樣為工作電極,鉑片作為對電極,飽和甘汞電極為參比電極,暴露表面積為 1.5cm²。為了獲得穩定的開路電位,在開始做電化學腐蝕試驗之前,需要 30min 的開路電位的測試。此外,對不同的試樣進行動電位極化曲線測試,動電位極化曲線掃描范圍約為−0.8~1V,掃描速度為 1mV/s。試樣的腐蝕電流密度(Icorr)由陰極和陽極 Tafel 曲線外推得到。摩擦磨損性能采用多功能微動腐蝕試驗機進行測試(圖 2),并對空氣與人工海水環境下的摩擦因數對比分析。動磨蝕下的開路電位通過摩擦腐蝕試驗聯合電化學工作站獲得。

2、結果與討論

2.1 涂層表面形貌分析

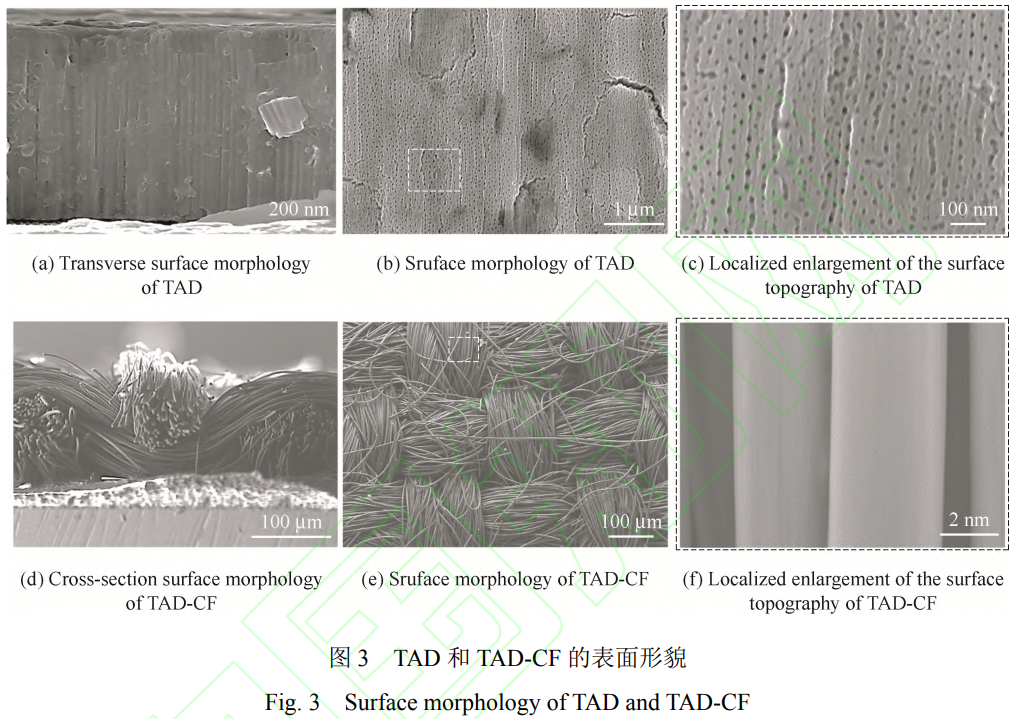

TAD 和 TAD-CF 的表面微觀形貌如圖 3 所示。圖 3a 顯示 TAD 試樣經過熱處理后的氧化層厚度約為 3.2μm。圖 3b 顯示陽極氧化的鈦合金表面形成不同程度的微裂紋,其中右側的寬裂紋內部依然呈現多孔結構。圖 3c 表明基底表面形成了納米多孔結構,孔徑范圍約 7.23~8.45nm。該多孔結構對溶劑具有較強的吸附作用,可以增強基底表面的吸附能力 [19]。此外,圖 3d 中顯示噴涂的陶瓷膠可以良好地附著在納米管表面,并且與頂層碳纖維緊密結合,形成的 TAD-CF 試樣的涂層厚度約為 0.31mm。圖 3e 顯示 TAD-CF 表面均勻分布著碳纖維。局部放大的圖像(圖 3f)清晰顯示碳纖維表面存在縱向淺凹槽。

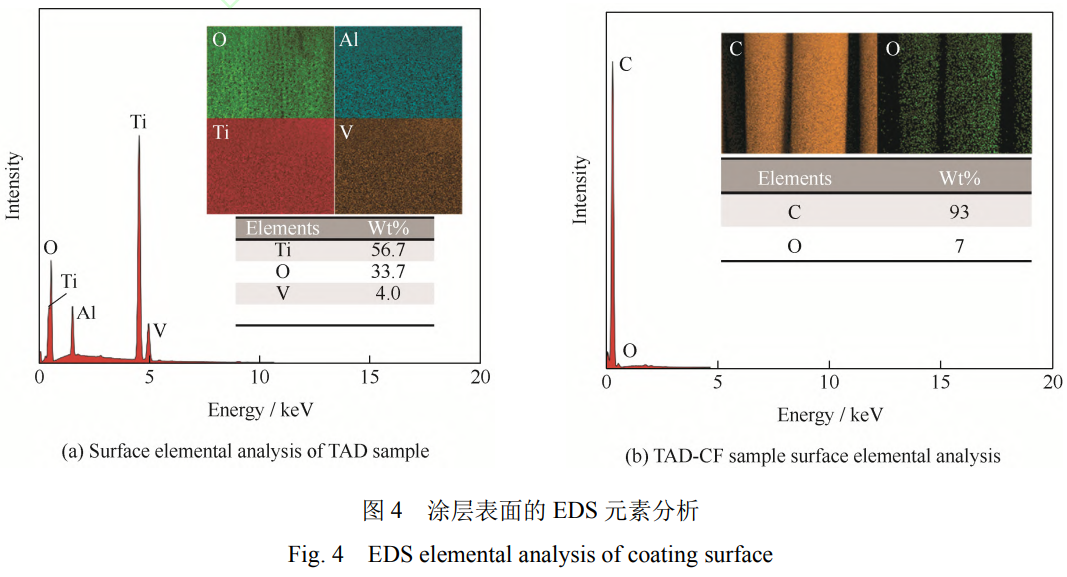

此外,通過 EDS 能譜測得 TAD 和 TAD-CF 試樣的元素分布,如圖 4 所示。從圖 4a 可以看出,TAD 試樣主要以 Ti、o. Al 和 V 元素為主,經過陽極氧化處理后,氧元素含量有所增長。通過 EDS 能譜分析,Ti 和 O 的元素比例接近 2∶1,這表明陽極氧化薄膜主要以 TiO₂結構為主。從圖 4b 可以觀察到,TAD-CF 試樣主要以 C 和 O 為主,且均勻分布在復合材料表面,未見其他元素的出現。結果表明,碳纖維成功復合到陽極氧化的鈦合金表面。

2.2 摩擦磨損性能分析

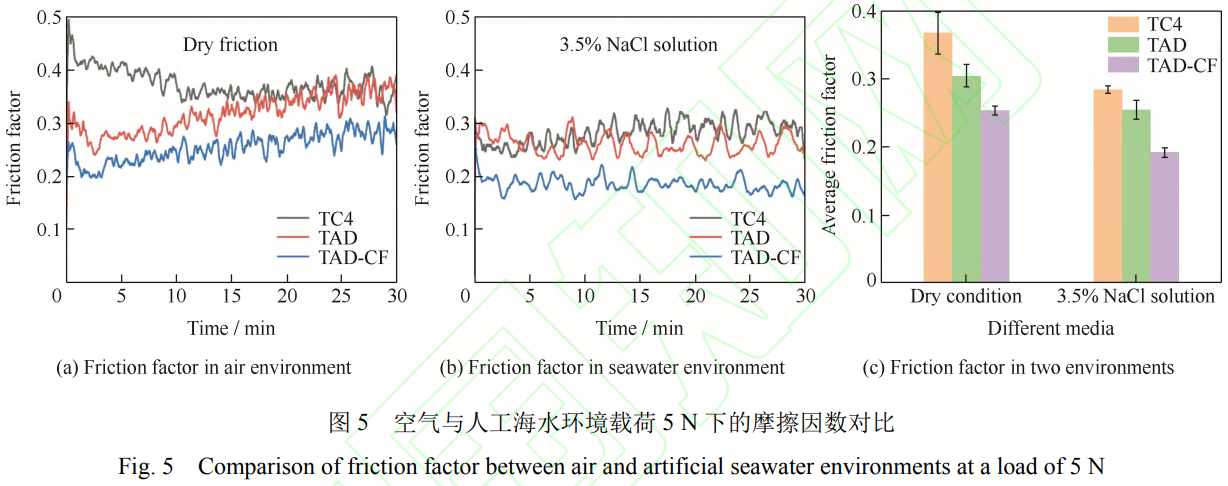

圖 5 展示了空氣與人工海水環境中,在載荷 5N 下 TC4、TAD 和 TAD-CF 試樣的摩擦因數和平均摩擦因數。摩擦磨損的往復式實驗工作原理如圖 2 所示。從圖 5a 和 5b 可以看出,無論是在空氣還是人工海水環境下,TC4、TAD 和 TAD-CF 試樣的摩擦因數逐漸減小,三種試樣的摩擦因數值在局部波動中呈現出相對穩定的狀態,這在海水潤滑下尤為明顯。試驗初期,由于接觸面積不斷變化,摩擦曲線短暫波動后逐漸平穩。磨損過程中,載荷通過表面微凸體接觸傳遞,接觸面積小,接觸應力大。隨著法向應力持續作用,微凸體逐漸被磨平,接觸面積增加,接觸應力趨于穩定,摩擦曲線在小范圍內波動。

此外,從圖 5c 可以看出,海水環境下的摩擦因數顯著低于空氣環境下,這是因為海水在磨損系統中起到了冷卻和潤滑的作用 [20]。同時,與 TC4 基體相比,TAD 試樣的摩擦因數減小,可能是由于陽極氧化處理在其表面形成了一層由 TiO₂組成的納米多孔結構。這種結構增加了表面的吸附能力,使得在摩擦過程中 NaCl 溶液或磨屑更容易附著在表面,從而減少了摩擦因數。隨著涂層從氧化層向碳纖維過渡,碳纖維在磨損過程中產生碳粉和碳顆粒。碳粉和碳顆粒作為優良的潤滑劑,起到微小滾珠的作用,改變了接觸方式,從而降低了摩擦因數 [21]。因此,在海水環境下,TAD-CF 表現出較低的摩擦因數。

2.3 耐腐蝕性能分析

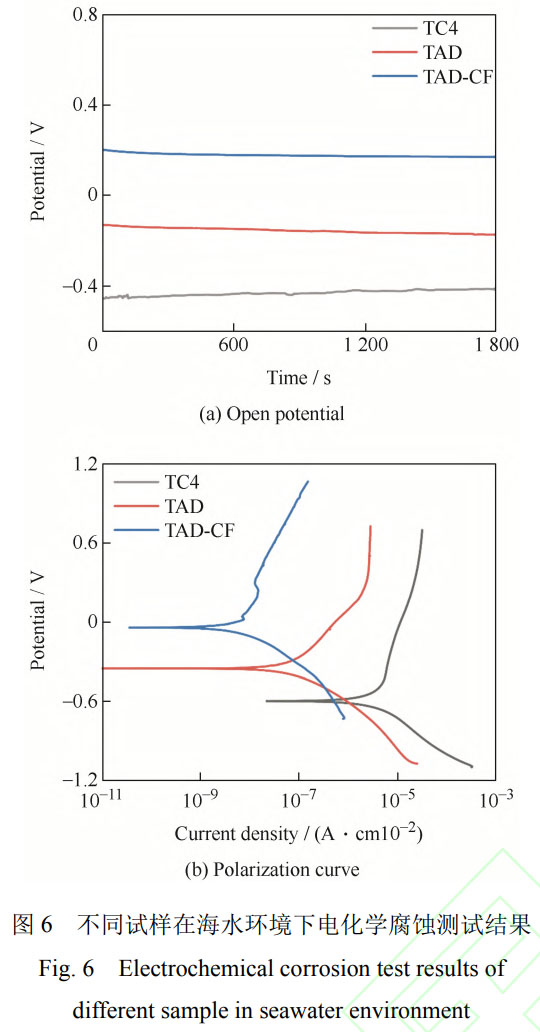

在人工海水環境下對 TC4、TAD 以及 TAD-CF 試樣進行電化學測試。由圖 6a 可以看出,三種試樣的開路電位存在明顯差異。在浸泡過程中,TC4 試樣的開路電位曲線在初期略有波動,隨后逐步趨于穩定,最終穩定在−0.417V。這是由于 TC4 在 3.5wt.% NaCl 溶液中形成了一層致密的鈍化膜,從而保護基體表面不受海水侵蝕 [22]。TAD 和 TAD-CF 試樣的開路電位則略有下降,并在短時間內趨于平穩。對于 TAD 試樣,由于在 TC4 表面制備的納米管氧化層阻礙了腐蝕溶液侵入基體表面,使其開路電位最終穩定在−0.172V。TAD-CF 試樣的開路電位則穩定在 0.17V,這主要歸因于碳纖維表面具有較強的疏水性,這種特性使其不易吸收水分,減少了水分及水中腐蝕性物質對其的侵蝕作用 [23]。此外,兩種涂層試樣的開路電位均高于 TC4,說明它們的抗腐蝕性能更佳,TAD-CF 試樣腐蝕傾向顯著降低,TAD 試樣次之。

圖 6b 為三種試樣在 3.5wt.% NaCl 溶液中的電化學腐蝕極化曲線,結果表明,TAD-CF 試樣的腐蝕電壓最高,抗腐蝕性能最好。此外,通過 Tafel 外推法擬合結果(表 2)可知,TC4 試樣的 Econ 和 Icorr 分別為−0.601V 和 9790nA/cm²。對于 TAD 試樣的 Ecorr 和 Icorr 分別為−0.356V 和 65.2nA/cm²,與基體相對比,腐蝕電壓逐漸正移,且腐蝕電流密度降低了 2 個數量級。這是由于制備納米多孔氧化層對氯離子侵蝕的緩蝕能力增強,阻止了氯離子對金屬表面的攻擊。對于 TAD-CF 試樣的 Econ 和 Icorr 分別為−0.046V 和 8.57nA/cm²,與其他兩種試樣對比,腐蝕電壓明顯正移,且腐蝕電流密度降低了 3 個數量級,這是由于碳纖維主要由碳元素組成,與 Cl - 接觸相對于穩定,防護了基體表面。

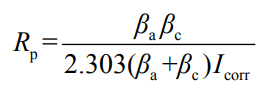

此外,極化電阻(Rp)由 Sterm-Geary 計算方程得到 [24]:

式中,βa 和 βc 分別為陽極和陰極 Tafel 斜率。

GΩ。綜上所述,較低的腐蝕電流密度和較高的極化電阻證明了 TAD-CF 具有優異的耐腐蝕性。9.08 到個數量級,極化電阻增加 3 基體的極化電阻高了 TC4 比的極化電阻參數可知,TAD-CF2 從表

表 2 不同試樣的極化曲線擬合結果

| Sample | Corrosion potential E corr / V | Corrosion current density I corr / (nA / cm 2 ) | Polarization resistance R p / GΩ |

| TC4 | − 0.601 | 9 790 | 4.92 × 10 − 3 |

| TAD | − 0.356 | 65.2 | 0.743 |

| TAD-CF | − 0.046 | 8.57 | 9.08 |

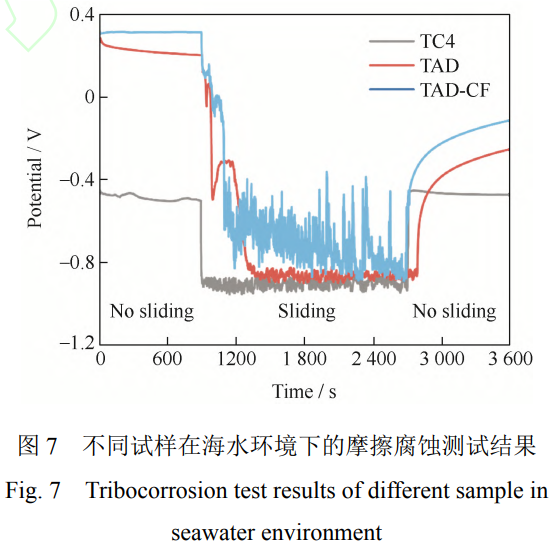

為了研究 TC4、TAD 和 TAD-CF 試樣在摩擦腐蝕過程中的耐腐蝕性能變化,我們使用多功能微動腐蝕試驗機對各試樣進行了摩擦腐蝕測試。每個試樣在磨損條件下的開路電位測試結果如圖 7 所示。摩擦腐蝕的開路電位在滑動過程之前、期間和之后進行連續記錄。

在前 900s,尚未開始摩擦磨損試驗時,TC4 和 TAD 試樣的電位分別穩定在−0.49V 和 0.21V。穩定的開路電位表明試樣表面處于穩定的電化學狀態。在施加 5N 載荷,開始摩擦磨損時,所有試樣的開路電位均發生負偏移。TC4 基體在 900~1300s 之間的摩擦磨損測試中,開路電位迅速下降,最終穩定在約−0.93V。這表明在摩擦過程中,TC4 基體無法形成新的鈍化膜來保護表面。滑動停止后,由于基體表面重新形成鈍化膜,導致開路電位在后 900s 內緩慢恢復至約−0.47V。對于 TAD 試樣,開路電位在滑動過程中呈現出先緩慢降低后快速下降的趨勢,最終穩定在約−0.82V。該現象表明隨著滑動的持續進行,基體表面的氧化層逐漸被磨損破壞,最終涂層被完全磨穿。當停止滑動后,TAD 試樣的電位未能恢復到原有水平,這是由于氧化層結構被破壞且無法自愈,不能像 TC4 基體那樣形成鈍化膜來保護基體表面。TAD-CF 試樣由于碳纖維具有良好的耐磨性能,開路電位在滑動過程中先緩慢降低,隨后由于磨球破壞碳纖維結構,導致腐蝕介質滲透到陶瓷膠與碳纖維界面處,開路電位出現大幅波動。滑動結束后,開路電位迅速上升。

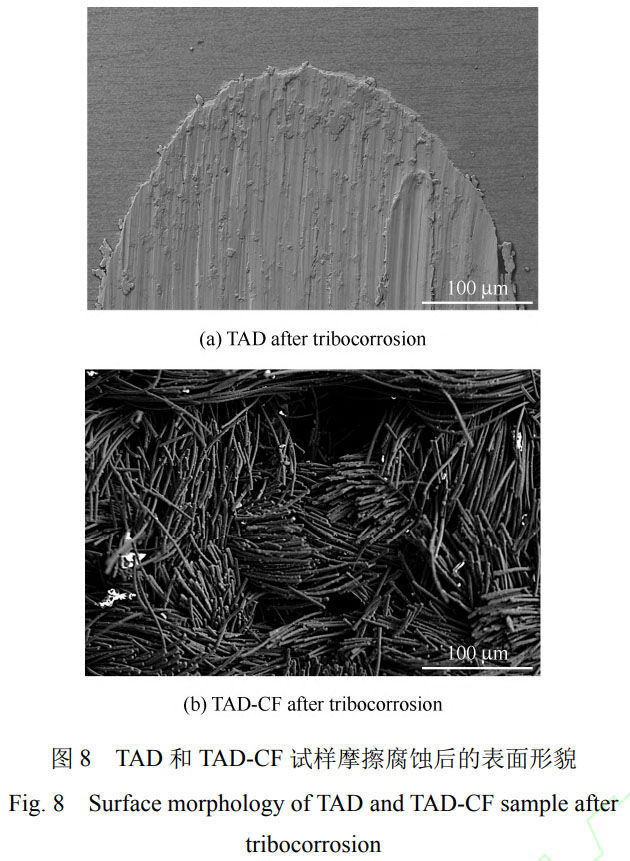

此外,圖 8a 證實了在磨損試驗中 TAD 試樣的 TC4 基體完全裸露,與氧化層之間存在明顯的分界。相較之下,圖 8b 顯示 TAD-CF 試樣的碳纖維因滑動摩擦發生損壞,部分纖維發生斷裂。這表明在摩擦腐蝕試驗過程中,滑動摩擦對 TAD 和 TAD-CF 試樣的表面涂層造成了機械損傷,破壞了涂層的完整性。因此,未來亟需進一步優化涂層的結構和材料,提升其在摩擦磨損條件下的長期腐蝕防護能力。

3、結論

采用陽極氧化、噴涂和涂敷技術,在 TC4 鈦合金表面成功制備熱處理 - 陽極氧化 - 復合碳纖維涂層(TAD-CF)。該涂層不僅能有效抵御腐蝕介質的侵蝕,還能顯著降低摩擦因數。這一研究增強了 TC4 鈦合金在海洋環境中的摩擦腐蝕性能,為海洋工程裝備關鍵部件的防護性能提供了新的思路與實踐依據。主要結論如下:

(1) 相較于 TC4 基體,TAD-CF 表現出優異的耐腐蝕性能。TAD-CF 的腐蝕電流密度降低了 3 個數量級,腐蝕電位顯著正移,極化電阻明顯增大。具體地,TAD-CF 試樣的 Icorr 為 8.57nA/cm²,Ecorr 為−0.046V,Rp 為 9.08GΩ

(2) 相較于 TC4 和 TAD,在空氣環境和人工海水環境中,TAD-CF 的平均摩擦因數明顯降低,且人工海水環境中的摩擦因數遠低于空氣環境。這是因為海水在磨損系統中起到了冷卻和潤滑的作用。海水不僅有效降低了接觸面間的摩擦力,還通過形成潤滑膜進一步優化了摩擦性能。

(3) 雖然 TAD-CF 在摩擦磨損測試中表現出較低的摩擦因數,但滑動摩擦仍對其表面結構造成了一定損傷。未來須進一步優化涂層結構,提升其在嚴苛環境下的長期防護能力。

參考文獻

[1] 丁康康,范林,郭為民,等。典型金屬材料深海腐蝕行為規律與研究熱點探討 [J]. 裝備環境工程,2019,16 (1):107-113. DING Kangkang, FAN Lin, GUO Weimin, et al. Discussion on the law of deep-sea corrosion behaviour of typical metal materials and research hotspots [J]. Equipment Environmental Engineering, 2019, 16 (1): 107-113. (in Chinese)

[2] LIU C, TONG S, YUE Y, et al. Laser-based fabrication of superwetting titanium alloy with enhanced corrosion and erosion-corrosion resistance [J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2024, 688: 133648.

[3] 趙平平,宋影偉,楊麗景,等。氟離子對 ZTi60 鈦合金損傷鈍化膜生長過程的影響機制 [J]. 中國表面工程,2024,2:1-11. ZHAO Pingping, SONG Yingwei, YANG Lijing, et al. Influence mechanism of fluoride ions on the growth process of ZTi60 titanium alloy damage passivation film [J]. China Surface Engineering, 2024, 2: 1-11. (in Chinese)

[4] HOU N, WANG M, ZHANG Y, et al. Insights into the fatigue property of titanium alloy Ti-6Al-4V in aero-engine from the subsurface damages induced by milling: state of the art [J]. The International Journal of Advanced Manufacturing Technology, 2021, 113: 1229-1235.

[5] ZHANG H, CUI H, SONG X, et al. Excellent tribocorrosion resistance of additively manufactured Ti-based heterogeneous composite coating via hardening and toughening effects [J]. Journal of Materials Science & Technology, 2024, 190: 76-92.

[6] LOPEZ-ORTEGA A, ARANA J, RODRIGUEZ E, et al. Corrosion, wear and tribocorrosion performance of a thermally sprayed aluminum coating modified by plasma electrolytic oxidation technique for offshore submerged components protection [J]. Corrosion Science, 2018, 143: 258-280.

[7] LI G, MA F, LIU P, et al. Review of micro-arc oxidation of titanium alloys: Mechanism, properties and applications [J]. Journal of Alloys and Compounds, 2023, 948: 169773.

[8] 王彥芳,周雪景,宋子翰,等。熱絲激光熔覆 Cr-W-Mo-V 鋼涂層組織與腐蝕磨損性能 [J]. 中國表面工程,2024,18:1-12 WANG Yanfang, ZHOU Xuejing, SONG Zhihan, et al. Organization and corrosion and wear properties of Cr-W-Mo-V steel coatings by hot wire laser melting [J]. China Surface Engineering, 2024, 18: 1-12. (in Chinese)

[9] SHAYAPOV V, ZAKHARCHENKO K, KAPUSTIN V, et al. Hardness and strengthening effect of low-pressure chemical vapor deposition BCxNy coatings deposited on Ti-6Al-4V Alloy [J]. Journal of Materials Engineering and Performance, 2022: 1-7.

[10] FAN Z, LU H, LIU P, et al. Growth mechanism and performance of MAO-AO composite coating obtained by two-stage process [J]. Ceramics International, 2024, 50: 44993-45005.

[11] 趙霞,梁維中,徐家文,等。球鐵浸鍍微弧氧化陶瓷層的制備與組織分析 [J]. 表面技術,2008,37 (2):16-36. ZHAO Xia, LIANG Weizhong, XU Jiawen, et al. The Preparation and the micro-structure of the ceramic coating of HAD and microarc oxidation [J]. Surface Technology, 2008, 37 (2):16-17. (in Chinese)

[12] CHEN N, XIAO H, REN L, et al. Microstructure and tribological properties of laser-cladded TiCx / TiAl composite coatings on TC4 alloy [J]. Tribology International, 2024, 192: 109236.

[13] DE BARROS M, VANDENBULCKE L, BLECHET J. Influence of diamond characteristics on the tribological behaviour of metals against diamond-coated Ti6Al4V alloy [J]. Wear, 2001, 249: 68-78.

[14] GROGLER T, ZEILER E, HORNER A, et al. Microwave-plasma-CVD of diamond coatings onto titanium and titanium alloys [J]. Surface and Coatings Technology, 1998, 98: 1076-1091.

[15] LAVIA F, SEVERINO A, ANZALONE R, et al. From thin film to bulk 3C-SiC growth: Understanding the mechanism of defects reduction [J]. Materials Science in Semiconductor Processing, 2018, 78: 57-68.

[16] BELAUD C, VERCILLO V, KOLB M, et al. Development of nanostructured icephobic aluminium oxide surfaces for aeronautic applications [J]. Surface and Coatings Technology, 2021, 405: 126652.

[17] ABEDINI M, HANKE S. Improving the wear resistance of aluminum by a nickel-filled anodized porous alumina layer [J]. Wear, 2023, 522: 204858.

[18] LI F, SUN R, CHEN K. Construction and properties of a multifunctional stearic acid modified CeO2 coating on anodized AZ31B Mg alloy [J]. Journal of Alloys and Compounds, 2023, 945: 169316.

[19] ZHANG X, WANG H, LIU Z, et al. Fabrication of durable fluorine-free superhydro-phobicpolyethersulfone(PES) composite coating enhanced by assembled MMT-SiO2 nanoparticles [J]. Applied Surface Science, 2017, 396: 1580-1588.

[20] ZHU Y, WANG J, LIU H, et al. The tribo-corrosion behavior of monel 400 alloy in marine environment at varied rotational velocities [J]. Metals, 2022, 12(9): 1503.

[21] ZHU Y, LIU H, ZHANG D, et al. Effect of polarization potentials on tribocorrosion behavior of Monel 400 alloy in seawater environment [J]. Tribology International, 2022, 168, 107445.

[22] LIN L, TIAN Y, YU W, et al. Corrosion and hardness characteristics of Ti / TiN-modified Ti6Al4V alloy in marine environment [J]. Ceramics International, 2022, 48, 34848-34854.

[23] ARNOLD C, EYCKENS D, SERVINIS, et al. Simultaneously increasing the hydrophobicity and interfacial adhesion of carbon fibers: a simple pathway to install passive functionality into composites [J]. Journal of Materials Chemistry A, 2019, 7(22): 13483-13494.

[24] TIAN J, BAO J X, LI L H, et al. Facile fabrication of superhydrophobic coatings with superior corrosion resistance on LA103Z alloy by one-step electrochemical synthesis [J]. Surface and Coatings Technology, 2023, 452: 129090

作者簡介:裴文樂,女,1993 年出生,博士,副教授,碩士研究生導師。主要研究方向為金屬表面防腐耐磨。

E-mail:2021097@tyust.edu.cn

基金項目:山西省自然科學基金(202203021212316);山西省優秀博士獎勵基金(20222097);太原科技大學博士基金(20222030)。

tag標簽:TC4鈦合金