發(fā)布日期:2025-8-14 15:31:59

鈦合金憑借高強(qiáng)度、低密度、優(yōu)異的耐腐蝕性及生物相容性等特性,已成為航空航天、海洋工程、生物醫(yī)療等領(lǐng)域的關(guān)鍵材料。隨著高端裝備對(duì)材料性能要求的不斷提升,傳統(tǒng)加工工藝面臨精度不足、成本高昂、復(fù)雜結(jié)構(gòu)成形困難等挑戰(zhàn),推動(dòng)了增材制造、激光熔覆、熱處理優(yōu)化等先進(jìn)技術(shù)的發(fā)展。本文系統(tǒng)梳理鈦合金加工工藝的最新研究成果,剖析不同工藝對(duì)材料組織與性能的影響機(jī)制,為其工程應(yīng)用提供理論與技術(shù)支撐。

近年來,鈦合金加工技術(shù)呈現(xiàn)多維度創(chuàng)新趨勢(shì)。增材制造技術(shù)突破傳統(tǒng)減材加工的局限,實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)近凈成形;熱處理工藝通過精準(zhǔn)調(diào)控溫度與冷卻速率,優(yōu)化合金相組成與晶粒結(jié)構(gòu);激光熔覆技術(shù)在構(gòu)件修復(fù)與性能強(qiáng)化方面展現(xiàn)獨(dú)特優(yōu)勢(shì);低成本鈦合金的熱彎曲工藝則為規(guī)模化應(yīng)用提供經(jīng)濟(jì)可行的解決方案。這些技術(shù)的融合應(yīng)用,正在重塑鈦合金材料的制備與應(yīng)用格局。

當(dāng)前鈦合金研究的核心聚焦于性能與工藝的匹配性:如何通過加工參數(shù)優(yōu)化實(shí)現(xiàn)強(qiáng)度與塑性的平衡,如何提升深海等極端環(huán)境下的耐蝕性,如何降低制造成本同時(shí)保證可靠性。本文整合五篇代表性研究成果,從材料特性、工藝創(chuàng)新、性能評(píng)價(jià)及應(yīng)用挑戰(zhàn)四個(gè)維度展開分析,為相關(guān)領(lǐng)域的研究與工程實(shí)踐提供全面參考。

一、鈦合金材料特性與應(yīng)用背景

1.1 鈦合金的基本特性與分類

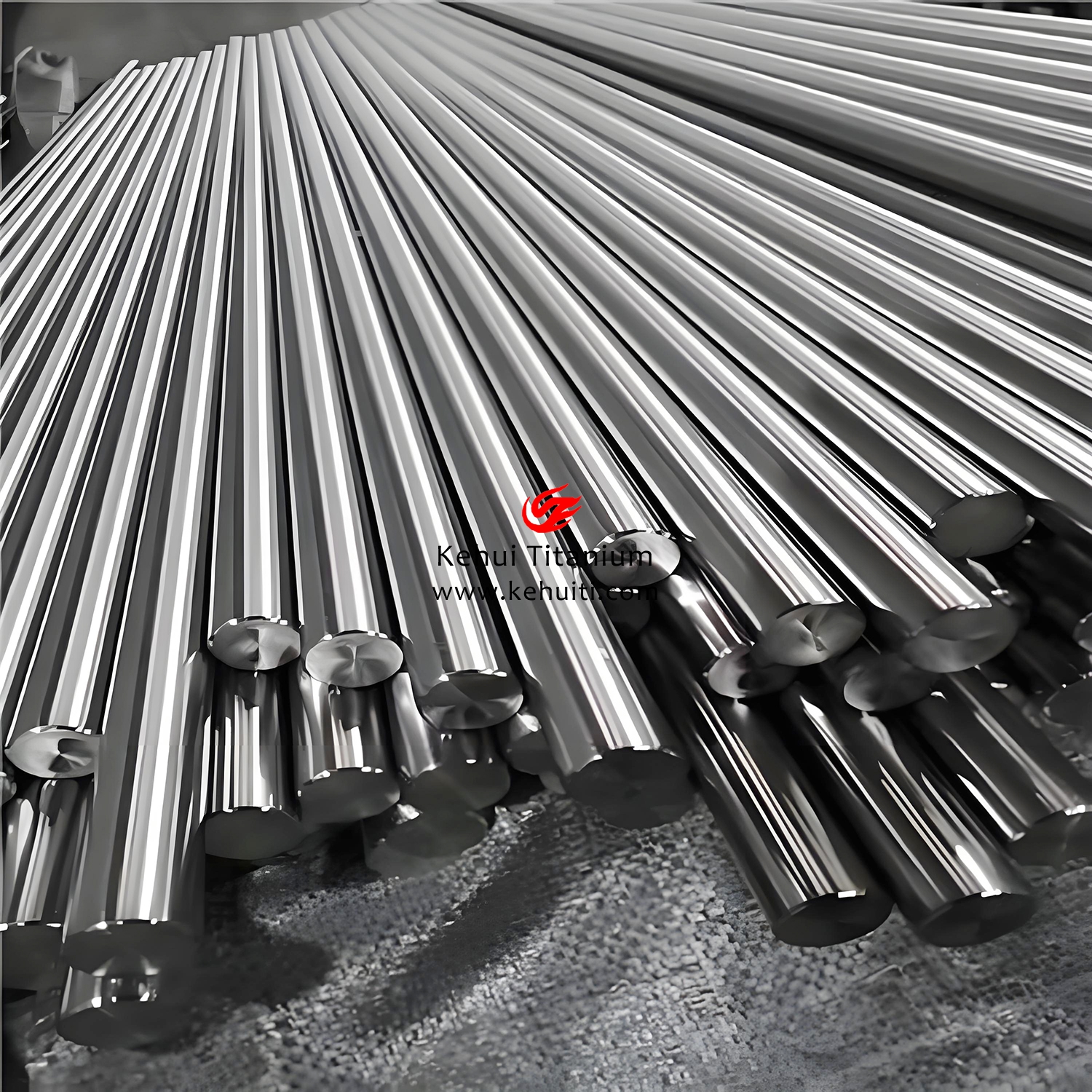

鈦合金是以鈦為基體加入其他合金元素(如 Al、V、Mo、Cr 等)形成的金屬材料,其密度約 4.5g/cm³,僅為鋼的 60%,但抗拉強(qiáng)度可達(dá) 1000MPa 以上,比強(qiáng)度(強(qiáng)度 / 密度)顯著優(yōu)于鋼和鋁合金。鈦合金的耐腐蝕性源于表面易形成致密的氧化鈦(TiO₂)鈍化膜,該膜具有自修復(fù)能力,能在含氧環(huán)境中迅速再生,有效阻隔腐蝕介質(zhì)侵入。

根據(jù)相組成,鈦合金可分為三類:

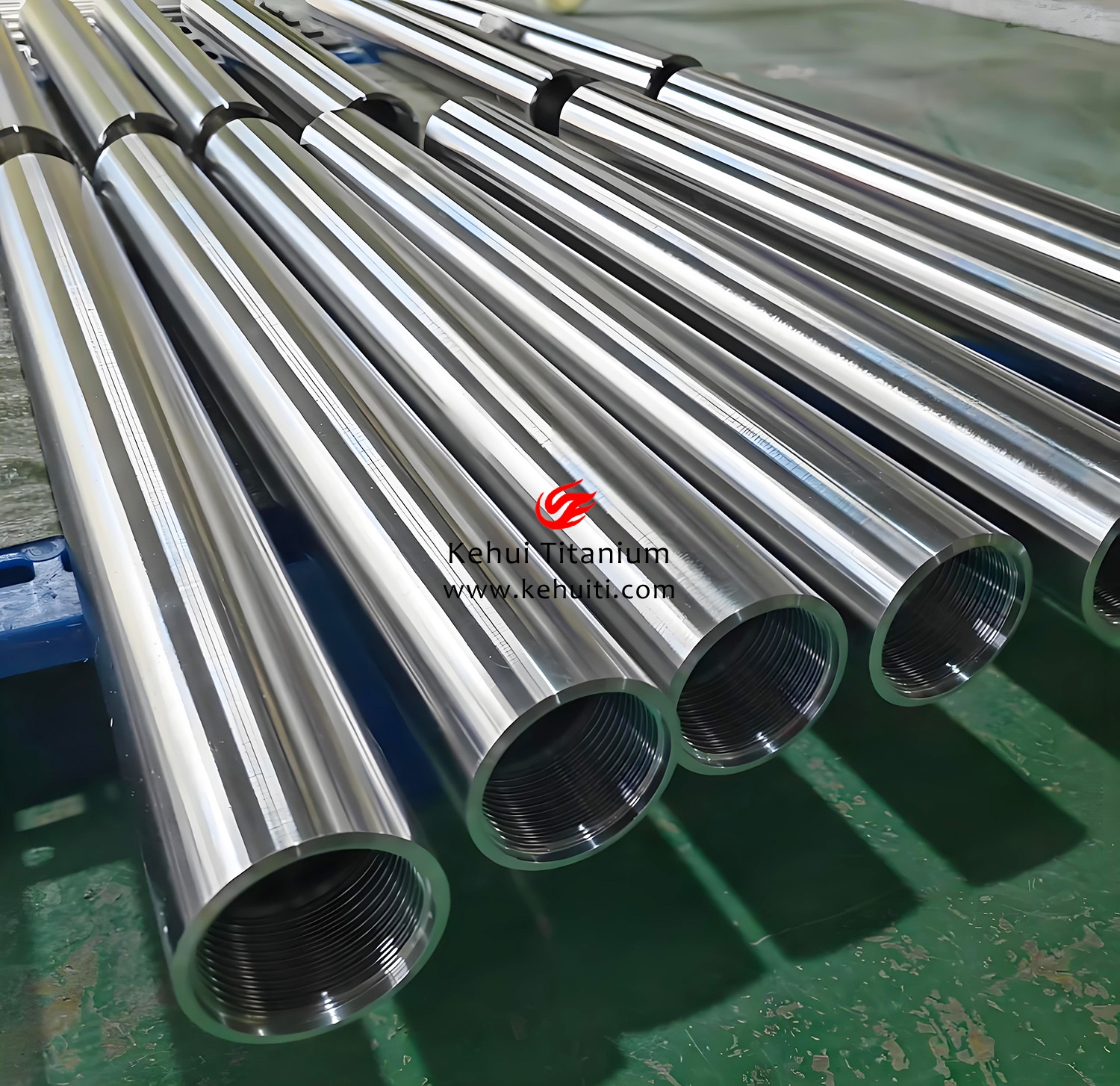

α 鈦合金:含 α 穩(wěn)定元素(如 Al、Sn),室溫下主要為 α 相(密排六方結(jié)構(gòu)),具有優(yōu)良的焊接性和抗氧化性,典型牌號(hào)為 TA2,常用于化工設(shè)備和醫(yī)療器械。

β 鈦合金:含 β 穩(wěn)定元素(如 Mo、V),室溫下主要為 β 相(體心立方結(jié)構(gòu)),具有高塑性和可熱處理性,如 TB10 合金,適用于航空航天領(lǐng)域的高強(qiáng)度構(gòu)件。

α+β 鈦合金:同時(shí)含 α 和 β 穩(wěn)定元素,兼具兩者優(yōu)勢(shì),應(yīng)用最廣泛的 TC4(Ti-6Al-4V)和 TC17(Ti-5Al-2Sn-2Zr-4Cr-4Mo)均屬此類,前者用于通用結(jié)構(gòu),后者因高強(qiáng)韌性成為航空發(fā)動(dòng)機(jī)壓氣機(jī)盤的核心材料。

1.2 鈦合金的應(yīng)用領(lǐng)域拓展

1.2.1 海洋工程領(lǐng)域

水下裝備對(duì)材料的耐海水腐蝕、輕量化及耐壓性能要求嚴(yán)苛,鈦合金逐步取代傳統(tǒng)鋼鐵和鋁合金成為首選材料。例如,深海潛水器的耐壓殼體采用 TC4 鈦合金,可承受萬米水深的靜水壓力(約 100MPa);螺旋槳等動(dòng)力部件通過增材制造技術(shù)成形,實(shí)現(xiàn)減重 20% 以上,同時(shí)提高推進(jìn)效率。中國船舶集團(tuán)研發(fā)的激光熔化沉積(LMD)鈦合金螺旋槳(直徑 800mm),材料利用率從傳統(tǒng)鍛造的 20%-30% 提升至 95%,加工周期縮短 70%[1]。

1.2.2 航空航天領(lǐng)域

航空發(fā)動(dòng)機(jī)壓氣機(jī)盤、葉片等關(guān)鍵部件需在高溫(300-500℃)、高應(yīng)力環(huán)境下服役,TC17 鈦合金因優(yōu)異的蠕變抗力和疲勞性能被廣泛應(yīng)用。通過兩相區(qū)鍛造和時(shí)效處理,其抗拉強(qiáng)度可達(dá) 1100MPa 以上,延伸率保持在 10% 以上 [2]。激光熔覆技術(shù)用于整體葉盤修復(fù),使損傷部件的力學(xué)性能恢復(fù)至鍛件標(biāo)準(zhǔn)的 93%,顯著降低更換成本 [3]。

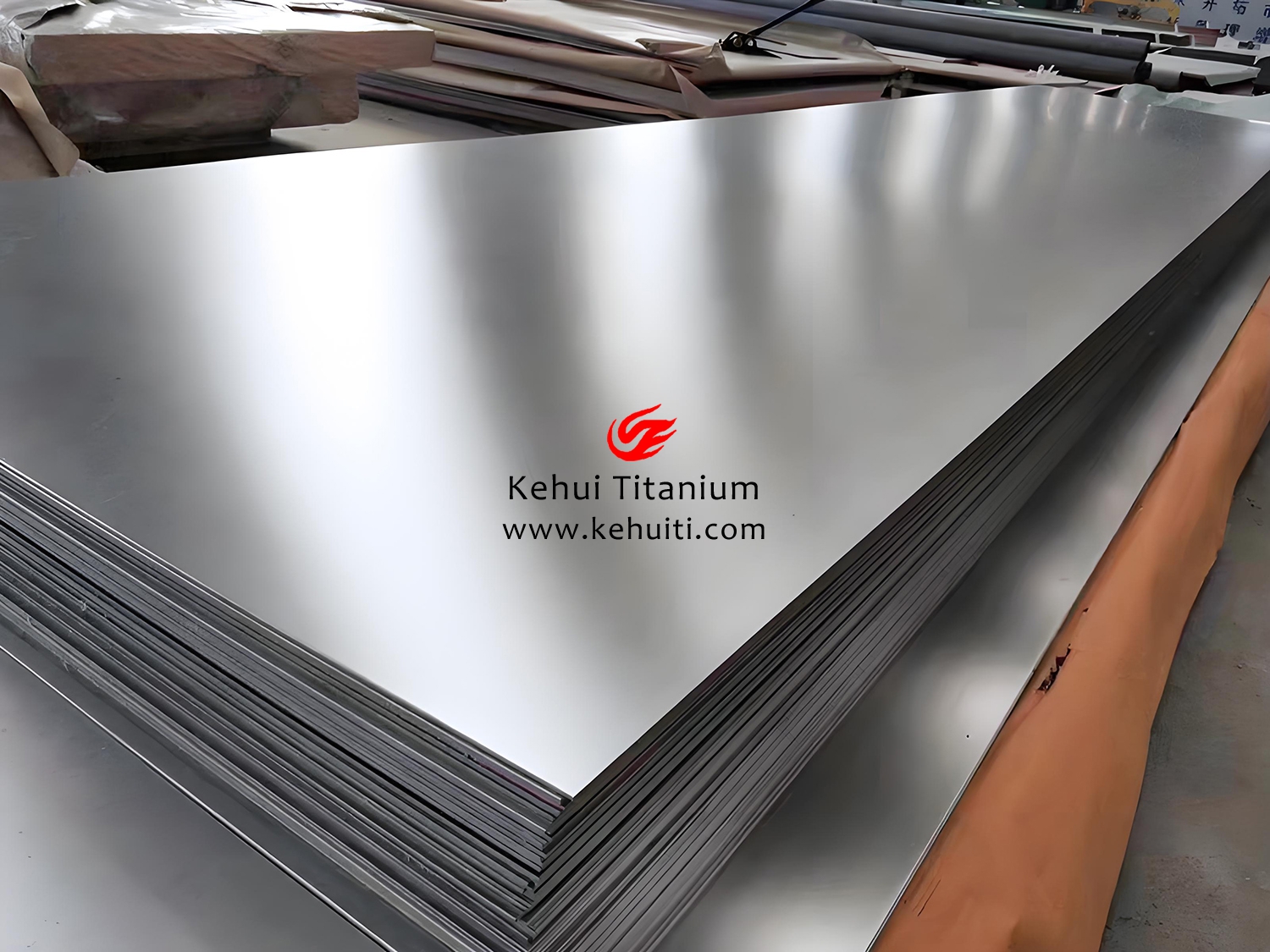

1.2.3 低成本民用領(lǐng)域

傳統(tǒng)鈦合金因加工成本高限制了規(guī)模化應(yīng)用,TC4LCA 等低成本合金通過優(yōu)化 Fe、O 元素含量,生產(chǎn)成本降低 25%,同時(shí)保持屈服強(qiáng)度 1000MPa、抗拉強(qiáng)度 1033MPa 的優(yōu)異性能,適用于汽車零部件、化工管道等領(lǐng)域 [4]。

二、鈦合金先進(jìn)加工工藝及性能調(diào)控

2.1 增材制造技術(shù)在鈦合金成形中的應(yīng)用

增材制造(AM)通過逐層堆積材料實(shí)現(xiàn)構(gòu)件成形,克服了傳統(tǒng)鑄造、鍛造對(duì)復(fù)雜結(jié)構(gòu)的限制,主要工藝包括激光選區(qū)熔化(SLM)、激光熔融沉積(LMD)和弧絲增材制造(WAAM)。

2.1.1 工藝適用性分析

成形尺寸:SLM 受真空艙室限制,最大成形尺寸約 1258×1258×1350mm(易加三維 EP-M1250),適用于中小型精密構(gòu)件;LMD 和 WAAM 可制備數(shù)米級(jí)大型部件,覆蓋水下裝備 90% 以上的零部件 [1]。

結(jié)構(gòu)復(fù)雜度:SLM 可成形鏤空、點(diǎn)陣等復(fù)雜結(jié)構(gòu),表面粗糙度 Ra 低至 10μm;LMD 在螺旋槳、空心殼體等非對(duì)稱結(jié)構(gòu)中優(yōu)勢(shì)顯著,中國船舶集團(tuán)采用 LMD 技術(shù)制造的空心殼體,加工周期從 7 天縮短至 1 天,成本降低 20%[1]。

性能達(dá)標(biāo)性:TC4 鈦合金經(jīng) SLM 成形后,抗拉強(qiáng)度達(dá) 1200MPa,延伸率 8%,滿足 GJB 944A-2018 標(biāo)準(zhǔn);LMD 成形的 TC4 構(gòu)件沖擊功略低于鍛件,但通過熱等靜壓(HIP)處理可消除孔隙(孔隙率從 0.08% 降至 0.01%),提升韌性 [1]。

2.1.2 典型應(yīng)用案例

螺旋槳制造:德國 RAMLAB 采用 WAAM 技術(shù)制備的鎳鋁青銅螺旋槳(直徑 1.35m)通過法國船級(jí)社認(rèn)證;中國采用 LMD 技術(shù)試制的七葉鈦合金螺旋槳(重量 30kg),力學(xué)性能達(dá)到船用標(biāo)準(zhǔn) [1]。

壓力容器成形:Breddermann 團(tuán)隊(duì)用 LMD 技術(shù)制備的 TC4 半球殼體,經(jīng)優(yōu)化工藝后抗壓強(qiáng)度從 7.1MPa 提升至 29.8MPa,滿足深海裝備耐壓要求 [1]。

2.2 熱處理工藝對(duì)鈦合金組織與性能的調(diào)控

熱處理是優(yōu)化鈦合金相組成、消除內(nèi)應(yīng)力、提升力學(xué)性能的關(guān)鍵手段,其核心參數(shù)包括固溶溫度、冷卻方式和時(shí)效制度。

2.2.1 TC17 鈦合金的熱處理優(yōu)化

最佳工藝:800℃固溶 2h(水冷)+630℃時(shí)效 8h(空冷),該工藝下合金抗拉強(qiáng)度 1154MPa,延伸率 12%,強(qiáng)塑性匹配最優(yōu) [2]。

溫度影響:兩相區(qū)(800-860℃)固溶時(shí),隨溫度升高,初生 α 相含量從 60% 降至 20%,次生 α 相增多,強(qiáng)度升高(1195→1377MPa)但塑性下降(7.5%→4%)[2]。

冷卻方式:空冷較水冷更易形成粗大次生 α 相,導(dǎo)致強(qiáng)度略高(1195MPa vs 1174MPa)但塑性降低(7.5% vs 10%)[2]。

2.2.2 各向異性調(diào)控

TC17 大規(guī)格棒材存在顯著各向異性,軸向試樣的屈服強(qiáng)度(1136MPa)比徑向(1106MPa)高 2.7%,延伸率(16% vs 12%)提升 33%,這與鍛造過程中形成的纖維組織相關(guān) [2]。

2.3 激光熔覆技術(shù)在鈦合金修復(fù)中的應(yīng)用

激光熔覆通過高能激光束熔化合金粉末與基材表面,形成冶金結(jié)合的修復(fù)層,適用于航空發(fā)動(dòng)機(jī)葉盤等高端構(gòu)件的損傷修復(fù)。

2.3.1 工藝參數(shù)優(yōu)化

最佳參數(shù):激光功率 600W,掃描速度 6mm/s,送粉速率 2g/min,此時(shí)熔覆層與基材結(jié)合良好,無未熔合缺陷 [3]。

顯微組織:熔覆區(qū)為細(xì)小針狀 α 相和 β 相(尺寸小于基體),時(shí)效處理后析出短棒狀次生 α 相,且隨時(shí)效時(shí)間延長(zhǎng)(6→12h),次生 α 相數(shù)量增多、尺寸增大 [3]。

2.3.2 力學(xué)性能恢復(fù)

室溫拉伸:680℃時(shí)效 10h 后,熔覆層抗拉強(qiáng)度達(dá) 1047MPa(為鍛件標(biāo)準(zhǔn)的 93%),延伸率 10.2%(遠(yuǎn)超標(biāo)準(zhǔn)的 5%)[3]。

缺口性能:缺口拉伸強(qiáng)度 1537MPa,1170MPa 應(yīng)力下持久時(shí)間 5.625h,滿足服役要求 [3]。

2.4 低成本鈦合金的熱彎曲工藝

TC4LCA 合金通過調(diào)整 Fe、O 含量降低成本,其熱彎曲工藝需平衡成形精度與力學(xué)性能。

2.4.1 工藝參數(shù)影響

溫度與保壓時(shí)間:750℃、15min 條件下,彎曲半徑 1.0t(t=12mm)時(shí),回彈角僅 1′,壁厚減薄率 2.3%,綜合性能最優(yōu) [4]。

彎曲半徑:半徑從 2.0t 減小至 0.5t,減薄率從 2.3% 增至 6.7%,回彈角從 2′增至 9′,因內(nèi)側(cè)受壓、外側(cè)受拉導(dǎo)致應(yīng)力分布不均 [4]。

2.4.2 組織與性能變化

熱彎曲后合金仍保持優(yōu)良性能,硬度 334HV(為母材的 95%),抗拉強(qiáng)度 1026MPa(達(dá)母材的 99%),且晶粒尺寸均勻(多數(shù)小于 10μm)[4]。

三、鈦合金的耐腐蝕性及防護(hù)措施

鈦合金在海洋、化工等環(huán)境中易發(fā)生局部腐蝕,其防護(hù)技術(shù)是拓展應(yīng)用的關(guān)鍵。

3.1 局部腐蝕類型及機(jī)制

3.1.1 點(diǎn)蝕

鹵素離子(Cl⁻、Br⁻)破壞鈍化膜,形成蝕坑并引發(fā)自催化效應(yīng)。例如,TC4 在 3.5% NaCl 溶液中,Cl⁻濃度從 0.9% 增至 10%,點(diǎn)蝕坑尺寸顯著增大,腐蝕速率提高 3 倍 [5]。

3.1.2 應(yīng)力腐蝕開裂(SCC)

深海環(huán)境中,低溫(<0℃)和高靜水壓力(>10MPa)加劇 SCC,TC4 在 3.5% NaCl 溶液中,應(yīng)變速率 2.5×10⁻⁶/s 時(shí),增材制件的斷裂時(shí)間比鍛件縮短 40%[1,5]。

3.1.3 氫致開裂(HIC)

氫原子滲入 α 相形成脆性氫化物,TC4 在充氫 24h 后,α/β 相界面出現(xiàn)裂紋,延伸率下降 25%[5]。

3.2 防護(hù)措施

3.2.1 合金化

添加 Mo、Zr 等元素提升耐蝕性:Ti-5Mo 合金在 10% HCl 中腐蝕速率比純 Ti 降低 60%;Ti-12Zr 合金表面形成 TiO₂-ZrO₂復(fù)合膜,點(diǎn)蝕敏感性顯著降低 [5]。

3.2.2 表面改性

激光熔覆涂層:TiMoNbCr 涂層在 3.5% NaCl 中自腐蝕電位(-0.230V)高于 TC4(-0.397V),耐蝕性提升 40%[5]。

石墨烯涂層:化學(xué)氣相沉積的石墨烯膜可將 TC4 在酸性氟化物中的腐蝕速率降低 50%,因二維結(jié)構(gòu)阻隔離子滲透 [5]。

3.2.3 熱處理

800℃退火處理使 Ti-54M 合金在 2M HCl 中的耐蝕性提升 30%,因 β 相比例增加抑制氫擴(kuò)散 [5]。

四、挑戰(zhàn)與展望

4.1 現(xiàn)存問題

增材制造:應(yīng)力腐蝕敏感性高(SLM 制件在 NaCl 中 SCC 速率比鍛件快 30%)、大型構(gòu)件形性刂頗眩ㄈ扔αΦ賈鹵湫瘟看� 0.5mm/m)[1]。

成本控制:TC4LCA 雖降低材料成本,但熱彎曲工藝的能耗比傳統(tǒng)冷加工高 15%[4]。

評(píng)價(jià)體系:缺乏針對(duì)增材制件的耐蝕性標(biāo)準(zhǔn),現(xiàn)有 GB/T 39254-2020 未涵蓋深海環(huán)境適應(yīng)性評(píng)估 [1]。

4.2 發(fā)展方向

技術(shù)融合:開發(fā)固相增材制造(如攪拌摩擦增材),實(shí)現(xiàn)無孔隙成形,目標(biāo)是獲得鍛件級(jí)組織(致密度 > 99.9%)[1]。

智能調(diào)控:基于機(jī)器學(xué)習(xí)優(yōu)化熱處理參數(shù),預(yù)測(cè) TC17 合金的強(qiáng)度偏差在 ±5MPa 內(nèi) [2]。

長(zhǎng)效防護(hù):研發(fā)自修復(fù)涂層(如含緩蝕劑的石墨烯復(fù)合膜),使鈦合金在深海環(huán)境中的服役壽命從 10 年延長(zhǎng)至 20 年 [5]。

總結(jié)

鈦合金加工技術(shù)正朝著高精度、低成本、高性能的方向發(fā)展。增材制造突破復(fù)雜結(jié)構(gòu)成形瓶頸,熱處理實(shí)現(xiàn)性能精準(zhǔn)調(diào)控,激光熔覆推動(dòng)高端構(gòu)件修復(fù)再制造,低成本合金拓展民用市場(chǎng)。然而,應(yīng)力腐蝕、各向異性、評(píng)價(jià)體系缺失等問題仍需解決。未來需通過多工藝融合、材料 - 工藝 - 性能匹配性研究及標(biāo)準(zhǔn)化建設(shè),推動(dòng)鈦合金在極端環(huán)境中的規(guī)模化應(yīng)用,為海洋強(qiáng)國、航空強(qiáng)國建設(shè)提供核心材料支撐。

參考文獻(xiàn)

[1] 王晉忠,柴斐,汪卓然,等。增材制造技術(shù)在水下鈦合金裝備建造中的應(yīng)用現(xiàn)狀及展望 [J]. 電焊機(jī),2025, 55 (1): 19-27.

[2] 郭萍,強(qiáng)菲,王歡,等。熱處理工藝對(duì)大規(guī)格 TC17 鈦合金棒材組織與力學(xué)性能的影響 [J]. 鈦工業(yè)進(jìn)展,2024, 41 (3): 19-23.

[3] 張偉,黃璇璇,馮云彪,等。激光熔覆修復(fù) TC17 鈦合金顯微組織與力學(xué)性能研究 [J]. 四川大學(xué)學(xué)報(bào) (自然科學(xué)版), 2025, 62 (1): 10-16.

[4] 張濤,陳利華,程遠(yuǎn),等。低成本鈦合金厚板熱彎曲工藝與組織性能 [J]. 鍛壓技術(shù),2025, 50 (1): 92-100.

[5] 陳李倩,梁孟霞,林冰,等。鈦合金的局部腐蝕類型及防護(hù)措施 [J]. 粉末冶金工業(yè),2024, 34 (6): 144-153.

tag標(biāo)簽:鈦合金增材