發布日期:2025-4-27 17:42:21

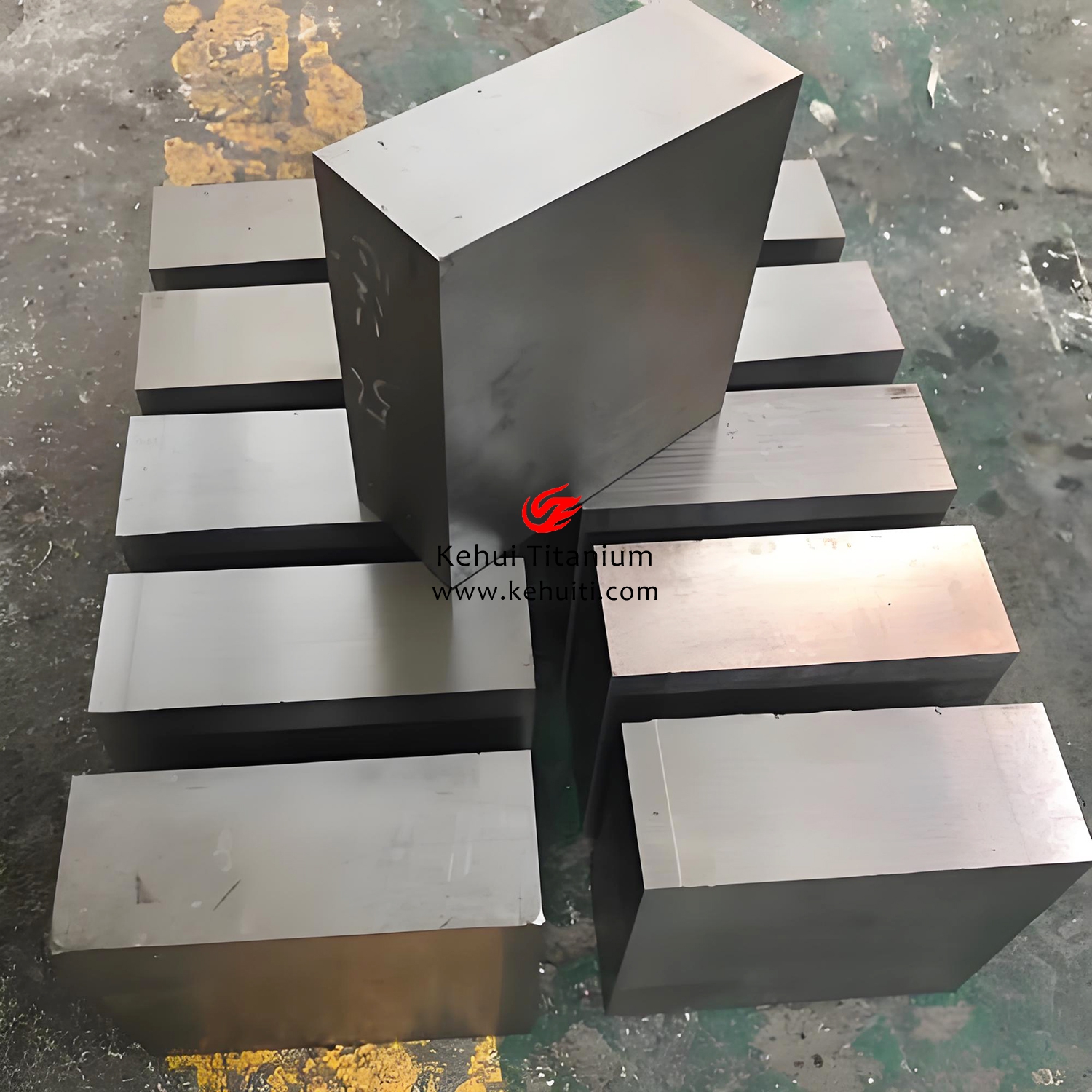

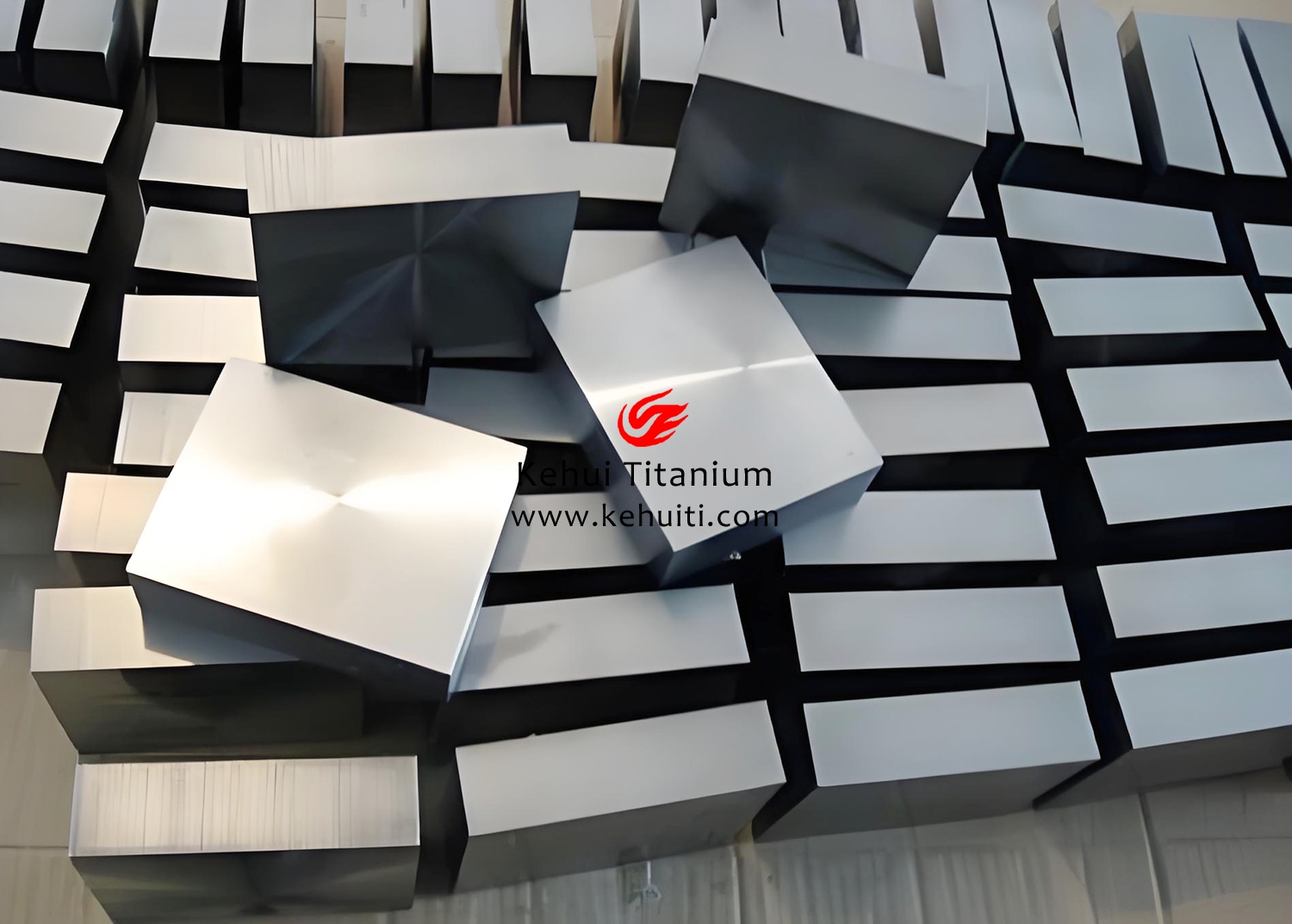

高端制造與工業用鈦塊是基于鈦及鈦合金極致力學性能(如 TC4 等合金抗拉強度超 900MPa)、極端環境適應性(耐深海高壓腐蝕、抗 600℃高溫氧化)、精密加工特性(可實現微米級精度)及輕量化與可靠性平衡(密度為鋼 57%、強度接近高強鋼)的高性能塊狀材料,廣泛應用于航空航天(機身框架、發動機部件)、海洋工程(深海耐壓殼、耐腐蝕螺栓)、精密儀器(光刻機導軌、醫療設備機架)、高端裝備制造(新能源汽車電機殼體、數控機床主軸)等領域,常用牌號包括 Ti-6Al-4V、Ti-5Al-5Mo-5V-3Cr 等,當前技術趨勢聚焦增材制造融合(提升材料利用率至 60% 以上)、表面強化(硬度提升至 HV1500+)及復合化設計(鈦 - 鋼 / 陶瓷梯度材料),持續賦能高端裝備高性能化發展。

以下是科輝鈦業關于高端制造與工業用鈦塊的詳細分類說明,以獨立表格形式呈現:

1. 定義

| 內容 | 描述 |

| 高端制造鈦塊定義 | 鈦塊是通過鍛造、鑄造或增材制造成形的塊狀鈦合金材料,具有超高強度、耐極端環境及精密加工特性,專用于航空航天、能源裝備、醫療器械等高端制造領域的關鍵承力與功能部件。 |

2. 材質

| 牌號 | 成分(wt%) | 適用場景 |

| Ti-6Al-4V ELI | Al 5.5-6.5%,V 3.5-4.5%,O≤0.13% | 航空發動機轉子、醫療植入物 |

| Ti-5553(Ti-5Al-5Mo-5V-3Cr) | Al 4.5-5.5%,Mo 4.0-5.0%,Cr 2.5-3.5% | 高載荷起落架部件 |

| Ti-6242S(Ti-6Al-2Sn-4Zr-2Mo) | Al 5.8-6.5%,Sn 1.8-2.2%,Mo 1.8-2.2% | 高溫燃氣輪機葉片(≤600℃) |

| Ti-1023(Ti-10V-2Fe-3Al) | V 9.0-11.0%,Fe 1.6-2.4% | 復雜航空結構件(超塑性成形) |

3. 性能特點

| 特性 | 具體表現 |

| 超高強度 | Ti-5553抗拉強度≥1,100 MPa,屈服強度≥1,000 MPa。 |

| 耐極端環境 | Ti-6242S在600℃下抗氧化增重≤0.8 mg/cm²(100小時)。 |

| 精密加工性 | 可加工至Ra≤0.4μm(醫療植入物表面),尺寸公差±0.01mm。 |

| 抗疲勞性 | Ti-6Al-4V ELI高周疲勞極限(10⁷次循環)≥550 MPa(R=0.1)。 |

4. 執行標準

| 標準類型 | 標準號 | 適用范圍 |

| 國際標準 | ASTM B381-20 | 鈦及鈦合金鍛件通用規范 |

| 航空標準 | AMS 4928 | Ti-6Al-4V ELI宇航材料規范 |

| 醫療標準 | ISO 5832-3:2021 | 外科植入物用鈦合金性能要求 |

| 能源標準 | ISO 21457:2022 | 極端環境材料耐蝕性評估 |

5. 加工工藝

| 工藝步驟 | 關鍵參數 |

| 鍛造 | 等溫鍛造(Ti-5553:750-800℃),變形量≥80%,晶粒度≤ASTM 5級。 |

| 增材制造 | 激光粉末床熔融(LPBF),層厚30μm,激光功率300-400W。 |

| 熱處理 | Ti-6242S雙重退火:955℃×1h/空冷 + 595℃×8h/空冷。 |

| 表面處理 | 電子束物理氣相沉積(EB-PVD)熱障涂層(YSZ,厚度100-200μm)。 |

6. 關鍵技術

| 技術領域 | 突破點 |

| 組織調控 | β熱處理獲得雙態組織(α相占比60-80%),平衡強度與韌性。 |

| 殘余應力消除 | 熱等靜壓(HIP:920℃/100 MPa/2h)閉合內部孔隙(孔隙率≤0.05%)。 |

| 智能檢測 | 工業CT掃描(精度≤10μm)實時監控內部缺陷。 |

7. 加工流程

| 步驟 | 流程說明 |

| 1. 原料提純 | 電子束冷床爐(EBCHM)熔煉,雜質總量≤0.2%。 |

| 2. 成形工藝 | 多向模鍛/3D打印近凈成形,減少后續加工量。 |

| 3. 熱處理 | 真空退火或固溶時效優化性能。 |

| 4. 精密加工 | 五軸聯動加工復雜曲面(如渦輪葉片榫槽)。 |

| 5. 表面強化 | 噴丸/激光沖擊強化(疲勞壽命提升30%)。 |

8. 具體應用領域

| 應用部件 | 功能需求 |

| 航空發動機壓氣機盤 | 耐離心力(轉速≥15,000 RPM)與高溫(≤600℃)。 |

| 核電主泵葉輪 | 抗高溫高壓水腐蝕(壽命≥60年)。 |

| 人工關節髖臼杯 | 生物相容性+耐磨性(磨損率≤0.1 mm³/百萬次)。 |

| 超導磁體支撐結構 | 低溫韌性(-269℃沖擊功≥50 J)。 |

9. 與其他高端材料對比

| 材料類型 | 鈦塊優勢 | 鈦塊劣勢 |

| 鎳基合金(Inconel 718) | 密度低40%,適合作動部件 | 耐溫上限低(鈦:600℃ vs 718:1000℃) |

| 陶瓷基復合材料(CMC) | 抗沖擊性更優,可焊接修復 | 成本高3-5倍 |

| 高強度鋼(AISI 4340) | 比強度高60%,耐腐蝕性提升10倍 | 加工難度大 |

10. 未來發展新領域

| 方向 | 具體內容 |

| 太空探索 | 鈦-鋁化鈦(TiAl)合金用于火箭發動機輕量化部件(密度降至4.0 g/cm³)。 |

| 仿生結構 | 3D打印蜂窩/點陣鈦塊(能量吸收效率提升50%)。 |

| 氫能經濟 | 抗氫脆鈦塊制造70 MPa高壓儲氫罐(氫滲透率≤1×10⁻¹² g/(cm²·s))。 |

11. 技術挑戰與前沿攻關

| 挑戰領域 | 攻關方向 |

| 成本控制 | 開發短流程粉末冶金技術(成本降低30%)。 |

| 極端環境適應性 | 納米復合涂層(如TiB2/TiC)提升耐溫至800℃。 |

| 智能化生產 | 數字孿生技術實時優化鍛造參數(廢品率≤0.5%)。 |

12. 趨勢展望

| 趨勢 | 預測內容 |

| 增材制造普及 | 大型鈦塊3D打印效率提升至10 kg/h(2030年目標)。 |

| 綠色循環 | 廢鈦塊氫化-脫氫再生技術(回收率≥95%)。 |

| 跨學科融合 | 鈦-石墨烯復合材料(導電性提升50%+強度提高20%)。 |

以上表格基于高端制造領域最新標準(如ASTM B381-20)及2023年國際先進材料峰會成果整理,涵蓋鈦塊在極端工況下的核心特性、工藝難點及未來發展方向,適用于航空航天、能源裝備等領域的創新設計與制造參考。

tag標簽:高端制造與工業用鈦塊