發布日期:2025-5-19 17:00:13

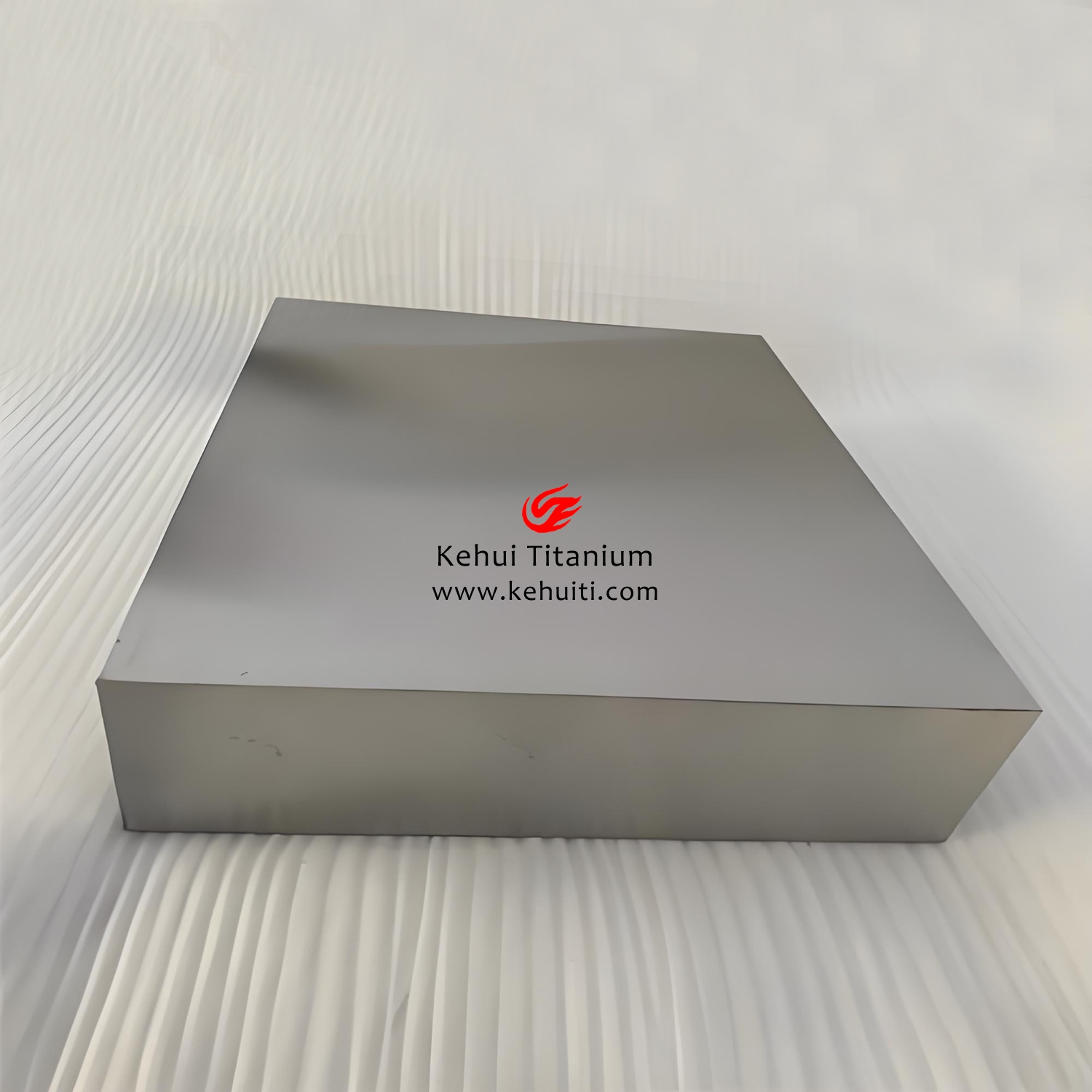

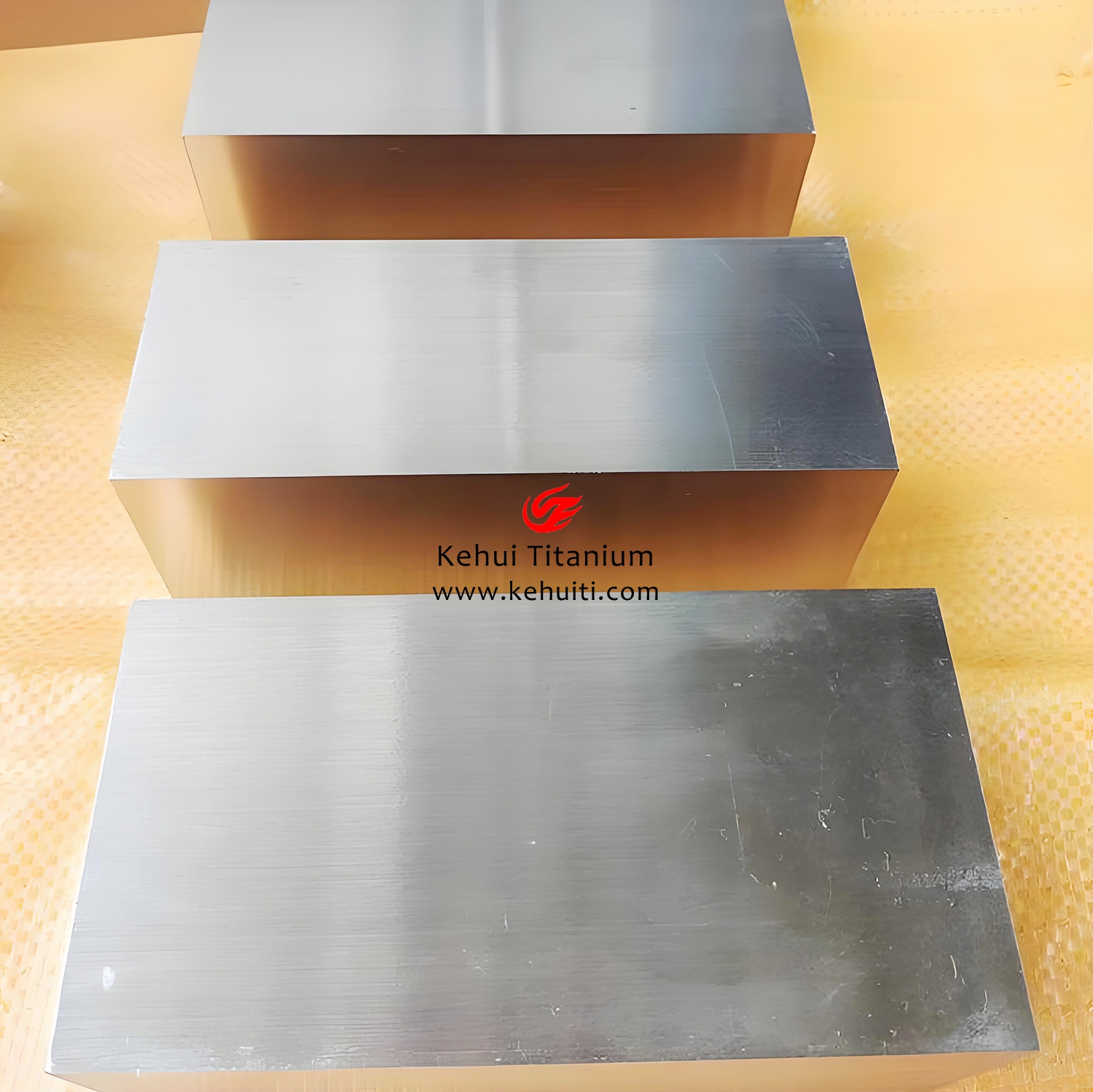

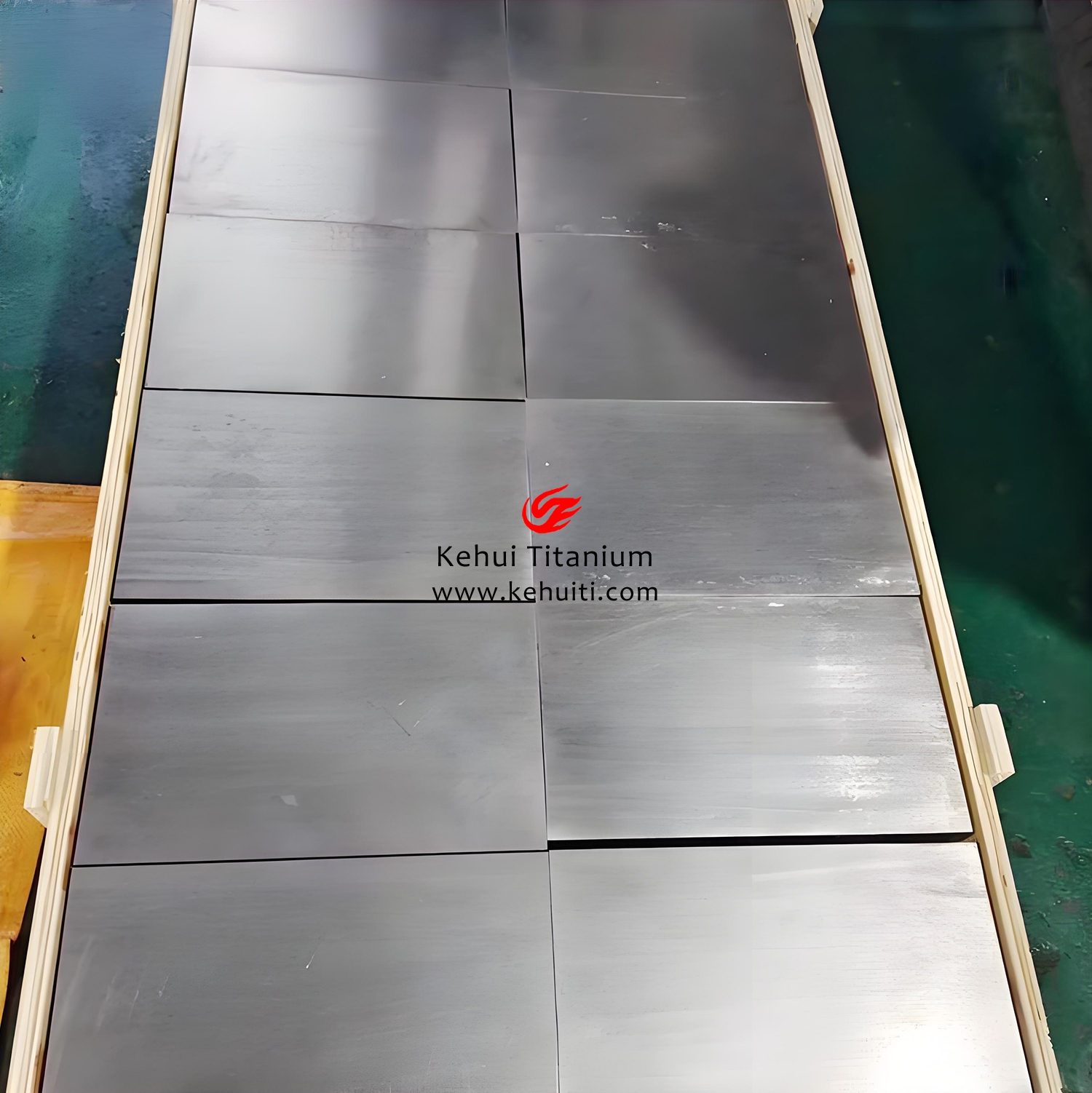

汽車與交通用鈦方塊是利用鈦及鈦合金輕量化(密度 4.5g/cm³,僅為鋼的 57%,懸架部件減重 40%-60%)、高強度(TC4 等合金抗拉強度超 900MPa,抗疲勞壽命超 10⁷次)、耐蝕性(年腐蝕率<0.01mm)及耐高溫(部分合金耐 500℃以上高溫)等特性的塊狀材料,廣泛應用于汽車動力系統(氣門、渦輪軸)、底盤車身(懸架控制臂、輪轂)、新能源汽車(電池包框架、電機殼體)及軌道交通(高鐵制動盤、輕軌轉向架部件)、航空航天交通(飛機起落架、直升機齒輪)等領域,常用牌號包括 Ti-6Al-4V、Ti-3Al-2.5V 等,當前技術趨勢聚焦低成本化(目標成本降 30%)、復合工藝(鈦 - 鋁 / 鋼復合軋制)及高回收率(目標>95%),助力交通領域節能、安全、長壽命發展。

以下是科輝鈦業關于汽車與交通用鈦方塊的詳細分類說明,以獨立表格形式呈現:

1. 定義

| 內容 | 描述 |

| 鈦方塊定義 | 鈦方塊是通過鍛造、鑄造或增材制造成形的塊狀鈦合金材料,具有輕量化、高強度及耐腐蝕特性,專用于汽車輕量化結構、新能源汽車電池系統及軌道交通關鍵部件,以提升性能與能效。 |

2. 材質

| 牌號 | 成分(wt%) | 適用場景 |

| TC4(Ti-6Al-4V) | Al 5.5-6.8%,V 3.5-4.5% | 懸掛系統連桿、發動機氣門座 |

| Ti-3Al-2.5V(Gr9) | Al 2.5-3.5%,V 2.0-3.0% | 排氣歧管、渦輪增壓器殼體 |

| Ti-15Mo(β型鈦合金) | Mo 14-16% | 新能源汽車電池箱體(抗電解液腐蝕) |

| Ti-5Al-1Fe(低成本合金) | Al 4.5-5.5%,Fe 0.8-1.2% | 車身結構件(替代部分鋼/鋁部件) |

3. 性能特點

| 特性 | 具體表現 |

| 輕量化 | 密度(4.5 g/cm³)僅為鋼的57%,相同強度下減重40%-50%。 |

| 耐腐蝕性 | 抗融雪鹽(NaCl)腐蝕速率<0.001 mm/年,壽命較不銹鋼延長3倍。 |

| 高溫穩定性 | Ti-3Al-2.5V在300℃下抗拉強度≥400 MPa(優于316L不銹鋼)。 |

| 抗疲勞性 | TC4高周疲勞極限(10⁷次循環)≥450 MPa(R=0.1)。 |

4. 執行標準

| 標準類型 | 標準號 | 適用范圍 |

| 汽車標準 | ISO 16949:2016 | 汽車行業鈦材料質量管理體系 |

| 國際標準 | ASTM B381-20 | 鈦及鈦合金鍛件通用規范 |

| 中國國標 | GB/T 6611-2020 | 鈦及鈦合金鍛件技術要求 |

| 新能源標準 | SAE J2717-2022 | 新能源汽車用輕量化材料規范 |

5. 加工工藝

| 工藝步驟 | 關鍵參數 |

| 鍛造 | β相區鍛造(TC4:950-1000℃),變形量≥70%,晶粒度≤ASTM 6級。 |

| 增材制造 | 激光選區熔化(SLM),層厚30μm,激光功率200-350W(孔隙率≤0.5%)。 |

| 焊接 | 激光-電弧復合焊(保護氣體:氬氣+5%氦氣),焊接速度1.5-2 m/min。 |

| 表面處理 | 微弧氧化(電壓400-500V)生成20-30μm陶瓷層,耐磨性提升3倍。 |

6. 關鍵技術

| 技術領域 | 突破點 |

| 低成本合金設計 | 開發低釩/無釩鈦合金(如Ti-5Al-1Fe),成本降低20%-30%。 |

| 精密成形 | 電磁成形技術(應變速率≥10³ s⁻¹)制造薄壁復雜件(壁厚≤1mm)。 |

| 氫脆防護 | 添加稀土元素(如La)抑制氫滲透率(≤1×10⁻¹² g/(cm²·s))。 |

7. 加工流程

| 步驟 | 流程說明 |

| 1. 原料熔煉 | 真空自耗電弧爐(VAR)熔煉低氧鈦錠(O≤0.15%)。 |

| 2. 鍛造成形 | 多向模鍛/等溫鍛造至近凈尺寸。 |

| 3. 熱處理 | 真空退火(TC4:750℃×2h)優化力學性能。 |

| 4. 機加工 | 五軸數控加工至汽車級精度(公差≤±0.05mm)。 |

| 5. 表面強化 | 噴丸(鋼丸直徑0.1-0.3mm)或陽極氧化處理。 |

8. 具體應用領域

| 應用部件 | 功能需求 |

| 新能源汽車電池箱體 | 抗電解液腐蝕(如磷酸鐵鋰體系),減重30% vs鋁合金。 |

| 輕量化懸掛連桿 | 抗疲勞強度≥800 MPa,降低非簧載質量。 |

| 氫燃料電池雙極板 | 表面導電改性后接觸電阻≤5 mΩ·cm²。 |

| 軌道交通制動盤 | 耐高溫摩擦(瞬時溫度≥600℃),抗熱裂性優異。 |

9. 與其他汽車材料對比

| 材料類型 | 鈦方塊優勢 | 鈦方塊劣勢 |

| 鋁合金(6061-T6) | 比強度高50%,耐溫提升200℃ | 成本高4-5倍 |

| 高強度鋼(DP980) | 減重40%,疲勞壽命提升2倍 | 焊接工藝復雜 |

| 碳纖維復合材料 | 可焊接修復,抗沖擊性更優 | 耐溫上限低(≤200℃) |

10. 未來發展新領域

| 方向 | 具體內容 |

| 氫能儲運 | 70 MPa高壓儲氫罐鈦內襯(抗氫脆優化設計)。 |

| 智能交通 | 3D打印鈦-傳感器一體化結構(如應力監測支架)。 |

| 輕量化車身 | 鈦-鋁復合板材(減重25%+NVH性能提升)。 |

11. 技術挑戰與前沿攻關

| 挑戰領域 | 攻關方向 |

| 成本優化 | 短流程熔軋一體化技術(加工成本降低30%)。 |

| 連接技術 | 鈦-鋼異種材料激光焊接(銅/鎳中間層過渡技術)。 |

| 回收利用 | 廢鈦電解精煉再生技術(純度≥99.5%,能耗降低40%)。 |

12. 趨勢展望

| 趨勢 | 預測內容 |

| 規模化應用 | 鈦在新能源汽車滲透率提升至8%(2030年目標)。 |

| 數字化生產 | AI驅動的工藝參數優化(良率提升至99%)。 |

| 綠色循環 | 鈦閉環回收體系覆蓋率≥90%(2040年愿景)。 |

以上表格基于汽車與交通領域最新標準(如SAE J2717-2022)及2023年國際汽車輕量化峰會成果整理,涵蓋鈦方塊在交通領域的核心特性、工藝難點及未來發展方向,適用于新能源車設計、材料選型及制造工藝優化參考。

tag標簽:汽車與交通用鈦方塊