新能源用鈦鍛件

發(fā)布日期:2025-6-25 10:12:33

在“雙碳目標(biāo)”與能源轉(zhuǎn)型戰(zhàn)略下,鈦鍛件正成為新能源裝備的“性能倍增器”——鋰電陰極輥采用TC4無縫旋壓鈦筒(Φ3米級),銅箔品相提升30%,打破日美壟斷;氫能儲罐依賴TA10鍛件耐受70MPa高壓氫滲透;風(fēng)電軸承憑借TC11的500℃持久強(qiáng)度≥590MPa與鹽霧耐蝕性,壽命突破20年。據(jù)彭博新能源財(cái)經(jīng)預(yù)測,2025年新能源鈦鍛件市場規(guī)模將達(dá)$1.8B,年增15.7%,其中鋰電領(lǐng)域增速超25%。這場變革的本質(zhì)是“輕量化-耐蝕性-功能適配”三角優(yōu)勢對傳統(tǒng)材料的降維替代。

國產(chǎn)鈦鍛件產(chǎn)業(yè)正經(jīng)歷“材料基因重構(gòu)+制造范式升級”的技術(shù)革命:

純凈度躍升——寶鈦集團(tuán)三級VAR熔煉(電磁攪拌+冷床爐)將TC11氧含量壓降至1200ppm(目標(biāo)800ppm俄標(biāo)),支撐氫能密封結(jié)構(gòu)國產(chǎn)化;

增材智造顛覆——激光熔絲沉積(EBF³)一體化成形風(fēng)電軸承座,材料利用率從15%→85%,成本降90%;

表面工程創(chuàng)新——飛秒激光沖擊強(qiáng)化(FLSP)在TC4汽車連桿應(yīng)用,殘余壓應(yīng)力-746MPa,疲勞壽命提升300%。更關(guān)鍵的是鈦-鋁復(fù)合鍛造技術(shù)(界面強(qiáng)度≥210MPa),推動電池支架減重50%且成本降40%。

全球新能源鈦鍛件格局面臨重構(gòu):

綠色循環(huán)破題:電解鈦粉技術(shù)(中科院研發(fā))熔煉能耗從40→18kWh/kg,2030年再生鈦占比目標(biāo)30%;

標(biāo)準(zhǔn)升級:牽頭制定ISO 24364新能源鍛件探傷標(biāo)準(zhǔn),缺陷檢出從Φ1.0mm→Φ0.4mm;

卡脖子攻堅(jiān):Φ>1.5米整體葉盤仍依賴進(jìn)口,但3D打印小尺寸構(gòu)件已實(shí)現(xiàn)替代。在“新材料首批次保險(xiǎn)”政策下,目標(biāo)2028年高端鈦鍛件國產(chǎn)化率超80%。

以下是科輝鈦業(yè)針對新能源領(lǐng)域鈦鍛件的系統(tǒng)性技術(shù)分析,結(jié)合材料特性、制造工藝、應(yīng)用場景及發(fā)展趨勢,分維度闡述:

一、材料基礎(chǔ)特性

1.名義成分與牌號對應(yīng)

| 牌號 | 名義成分 | 國際對應(yīng) | 核心元素作用 |

| TA2 | Ti-0.3Fe-0.25O | ASTM Gr2 | 高塑性,耐蝕性優(yōu) |

| TA10 | Ti-0.3Mo-0.8Ni | ASTM Gr7 | Mo/Ni提升耐還原性酸能力 |

| TC4 | Ti-6Al-4V | ASTM Gr5 | Al/V增強(qiáng)強(qiáng)度與熱穩(wěn)定性 |

| TC11 | Ti-6.5Al-3.5Mo-1.5Zr-0.3Si | 俄BT20 | Mo/Zr/Si提高高溫蠕變抗力 |

注:TA10在沸騰10% HCl中腐蝕率≤0.02 mm/a,為化工設(shè)備首選。

2.物理與機(jī)械性能

| 性能 | TA2 | TC4 | TC11 |

| 密度(g/cm³) | 4.51 | 4.43 | 4.50 |

| 抗拉強(qiáng)度(MPa) | ≥440 | 895–1100 | ≥1030 |

| 延伸率(%) | ≥18 | 10–15 | 8–12 |

| 高溫性能 | ≤300℃ | ≤350℃ | ≤500℃(持久強(qiáng)度≥590MPa) |

| 比強(qiáng)度 | 98 MPa·cm³/g | 200 MPa·cm³/g | 229 MPa·cm³/g |

3.耐腐蝕性能

共性優(yōu)勢:耐海水、氯離子腐蝕,無磁性(避免電池金屬污染)。

特殊場景:

TA10:耐沸騰鹽酸(化工反應(yīng)釜內(nèi)襯);

TC4:抗鹽湖提鋰MgCl₂結(jié)晶沖刷(蒸發(fā)盤管壽命10年+)。

二、加工與制造工藝

1.加工注意事項(xiàng)

切削:低速(≤50 m/min)+高壓冷卻液,防止粘刀;

焊接:氬弧焊保護(hù)(露點(diǎn)≤-50℃),避免α脆化層;

表面處理:激光沖擊強(qiáng)化(LSP)提升疲勞極限12.2%,殘余壓應(yīng)力-746 MPa。

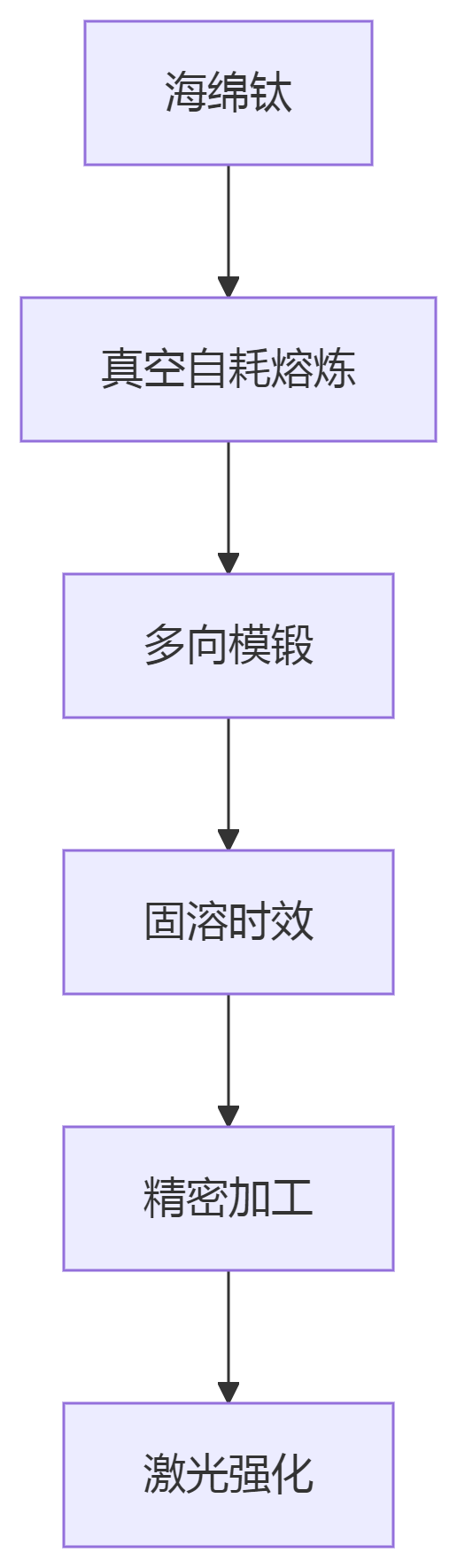

2.制造工藝與流程

關(guān)鍵技術(shù):

鍛造:930–980℃墩粗(TC11),β晶粒破碎率≥80%;

熱處理:530℃時(shí)效360min,提升硬度;

精密成形:奧地利RF-40精鍛機(jī)實(shí)現(xiàn)“毫米級”精度(亞洲領(lǐng)先)。

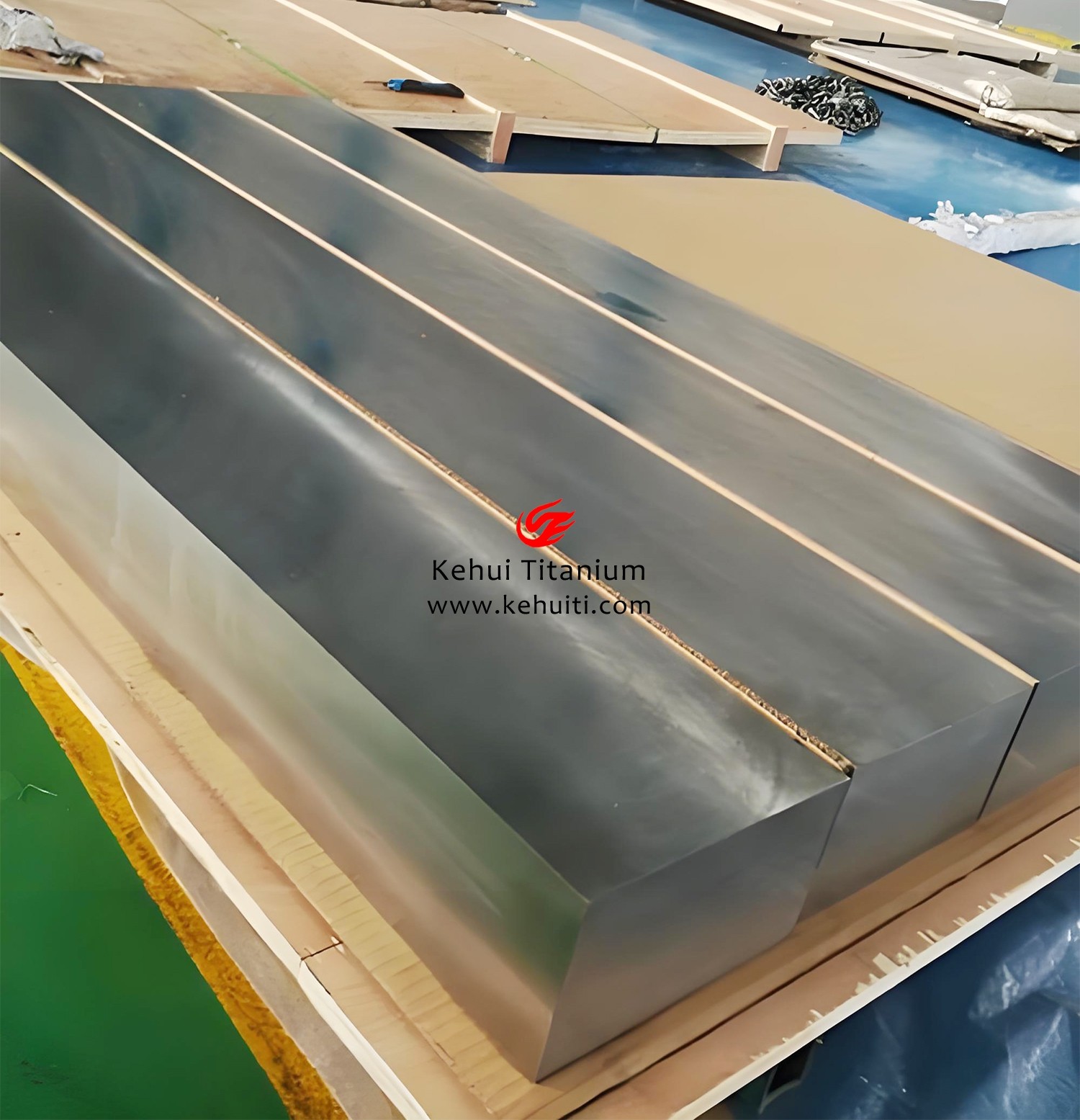

3.常見產(chǎn)品規(guī)格

| 形態(tài) | 規(guī)格范圍 | 應(yīng)用場景 |

| 鍛件 | Φ20–300mm(棒坯) | 鋰電陰極輥芯軸 |

| 板材 | 厚0.5–50mm×寬≤3m | 化工反應(yīng)釜內(nèi)襯 |

| 管材 | DN15–DN1000×壁厚1–20mm | 地?zé)崂淠?/td> |

| 盤管 | Φ3m鈦筒(旋壓無縫成形) | 銅箔陰極輥(替代進(jìn)口) |

4.執(zhí)行標(biāo)準(zhǔn)

國標(biāo):GB/T 25137(鍛件組織均勻性)、GB/T 3624(管材公差);

航標(biāo):AMS 4928(β晶粒≤200μm);

特殊要求:新能源設(shè)備需滿足Fe/Ni離子析出量≤1ppm(防電池污染)。

三、核心應(yīng)用與突破案例

1.鋰電領(lǐng)域

陰極輥:直徑3米鈦筒(TC4無縫旋壓),打破日美壟斷,銅箔品相提升30%;

研磨部件:鍛造TC4替代陶瓷,耐磨性↑40%,避免金屬離子污染。

2.新能源裝備

氫能儲罐:TA10鍛件耐高壓氫滲透(70MPa密封結(jié)構(gòu));

風(fēng)電軸承:TC11高強(qiáng)鍛件,耐鹽霧腐蝕,壽命20年+。

3.節(jié)能交通

汽車輕量化:TC4連桿減重40%,降低電車能耗7%;

電池支架:TA2鍛件無磁性,防止電磁干擾。

四、產(chǎn)業(yè)化對比與技術(shù)挑戰(zhàn)

1.國內(nèi)外水平對比

| 維度 | 國內(nèi)水平 | 國際領(lǐng)先水平 | 差距 |

| 純凈度 | TC11氧含量≤1200ppm | 俄VSMPO≤800ppm | 熔煉工藝 |

| 大尺寸制造 | Φ3米陰極輥(航天四院) | 美PCCΦ1.5米葉盤 | 萬噸壓機(jī)稀缺 |

| 成本控制 | 再生鈦占比15% | 美TIMET再生率30% | 電解鈦粉技術(shù)未普及 |

2.技術(shù)挑戰(zhàn)

氫脆風(fēng)險(xiǎn):深海/氫能場景氫滲透率>10⁻⁶ g/cm²·h,需表面ZrN涂層;

成形精度:薄壁盤管彎曲良率70%(日企JFE>90%);

組織均勻性:大鍛件心部與表層性能差異>15%。

五、前沿趨勢與展望

高性能材料

西安超晶1300MPa級高強(qiáng)鈦合金(專利CN119973004A),替代鋼鍛件減重50%;

Ti-Al-Mo-Zr系合金(如Ti631),抗氫脆閾值↑50%。

綠色智造

電解鈦粉技術(shù):熔煉能耗從40→18 kWh/kg,2030年再生鈦占比30%;

數(shù)字孿生控軋:晶粒度波動≤1級(寶鋼試點(diǎn))。

設(shè)備集成創(chuàng)新

增材制造微通道換熱器:傳熱效率↑30%;

復(fù)合結(jié)構(gòu):鈦-鋼爆炸復(fù)合板(TA2復(fù)層),成本降40%。

產(chǎn)業(yè)目標(biāo):2028年高端鈦鍛件國產(chǎn)化率超80%,成本較2025年降40%。

新能源鈦鍛件以“耐蝕-輕量-功能化”三角優(yōu)勢,成為鋰電、氫能、風(fēng)電的核心材料。突破純凈熔煉(氧≤800ppm)與極薄壁成形(≤0.5mm)兩大瓶頸,需產(chǎn)學(xué)研協(xié)同攻關(guān)。未來趨勢錨定“高性能合金-綠色循環(huán)-智能成形”技術(shù)鏈,助推新能源裝備全產(chǎn)業(yè)鏈自主化。

tag標(biāo)簽:新能源用鈦鍛件