體育與高端制造用鈦棒

發(fā)布日期:2025-7-29 10:01:06

鈦合金以其卓越的強(qiáng)度重量比、出色的耐腐蝕性和優(yōu)異的生物相容性,已成為體育器材與高端裝備制造的核心材料。在體育領(lǐng)域,鈦合金棒材被廣泛用于制造高爾夫球桿、自行車骨架和登山裝備等高性能產(chǎn)品,通過減輕裝備重量同時(shí)保持結(jié)構(gòu)剛性,顯著提升運(yùn)動(dòng)員表現(xiàn)。而在高端制造領(lǐng)域,鈦合金憑借其耐極端環(huán)境特性和綜合力學(xué)性能,在航空航天發(fā)動(dòng)機(jī)部件、醫(yī)療植入體和消費(fèi)電子等場(chǎng)景中發(fā)揮著不可替代的作用。隨著材料設(shè)計(jì)和制造技術(shù)的持續(xù)突破,鈦合金正不斷拓展其應(yīng)用邊界,為多個(gè)產(chǎn)業(yè)領(lǐng)域帶來革命性變革。

科輝鈦業(yè)將系統(tǒng)解析體育與高端制造用鈦棒的全維度技術(shù)特性與應(yīng)用進(jìn)展。內(nèi)容涵蓋基礎(chǔ)材料特性(化學(xué)成分、物理與機(jī)械性能)、國(guó)際標(biāo)準(zhǔn)體系(牌號(hào)對(duì)應(yīng)、執(zhí)行標(biāo)準(zhǔn))、制造工藝(傳統(tǒng)與先進(jìn)技術(shù))、產(chǎn)業(yè)化應(yīng)用(典型案例與國(guó)內(nèi)外對(duì)比)及前沿發(fā)展趨勢(shì)(技術(shù)挑戰(zhàn)與創(chuàng)新方向)。通過整合多領(lǐng)域技術(shù)參數(shù)與應(yīng)用案例,為工程選材與制造創(chuàng)新提供科學(xué)參考。

一、名義成分與基礎(chǔ)特性

名義化學(xué)成分是鈦合金分類與性能的基礎(chǔ)依據(jù)。在體育與高端制造領(lǐng)域,TC4(Ti-6Al-4V)合金占據(jù)主導(dǎo)地位,其名義成分為鈦(Ti)基體中添加5.5-6.75%鋁(Al)和3.5-4.5%釩(V),雜質(zhì)元素如鐵(Fe)、氧(O)、碳(C)、氮(N)、氫(H)需嚴(yán)格控制以保證材料純凈度56。TC2(Ti-4Al-1.5Mn)則作為低成本高成形性方案,在民用運(yùn)動(dòng)裝備中廣泛應(yīng)用。對(duì)于超高強(qiáng)度需求場(chǎng)景,TC18(Ti-5Al-5Mo-5V-1Cr-1Fe)和TC19(Ti-5.5-6.5Al-3.5-4.5Zr-5.5-6.5Mo-1.75-2.25Sn)等多元合金體系通過多種β穩(wěn)定元素的協(xié)同作用實(shí)現(xiàn)強(qiáng)度升級(jí),其中TC19在固溶時(shí)效態(tài)下高溫抗拉強(qiáng)度可達(dá)1100MPa以上。

物理性能方面,鈦合金的突出特點(diǎn)是低密度(約4.5g/cm³)與適中導(dǎo)熱性,這直接影響其在體育裝備輕量化與熱管理場(chǎng)景的應(yīng)用效能。TC4的密度為4.5g/cm³,僅為鋼的57%,而熱導(dǎo)率僅6.7W/(m·K),在加工過程中易導(dǎo)致切削區(qū)熱量積聚。純鈦的線膨脹系數(shù)為8.9×10⁻⁶/K,而TC4因合金化作用略降至8.6×10⁻⁶/K,仍顯著低于不銹鋼標(biāo)準(zhǔn)值,這一特性在高溫工況下有利于維持結(jié)構(gòu)尺寸穩(wěn)定性。

表1:典型鈦合金物理性能對(duì)比表

| 合金牌號(hào) | 密度(g/cm³) | 熱導(dǎo)率(W/(m·K)) | 線膨脹系數(shù)(×10⁻⁶/K) | 電阻率(μΩ·m) |

| 工業(yè)純鈦 | 4.51 | 16.4 | 8.9 | 0.55 |

| TC2 | 4.48 | 8.5 | 9.2 | 1.45 |

| TC4 | 4.50 | 6.7 | 8.6 | 1.70 |

| TC19 | 4.58 | 5.8 | 8.4 | 1.85 |

機(jī)械性能是體育與高端裝備選材的核心依據(jù)。TC4鈦棒在退火態(tài)下典型抗拉強(qiáng)度為895-930MPa,屈服強(qiáng)度825-868MPa,延伸率10-15%,其高比強(qiáng)度特性尤其適合航空結(jié)構(gòu)件與高性能運(yùn)動(dòng)器械56。通過固溶時(shí)效強(qiáng)化,TC19可實(shí)現(xiàn)抗拉強(qiáng)度1500MPa級(jí)的超高強(qiáng)度,但延伸率降至5-8%9。2025年微合金化研究突破顯示,添加0.5%錸(Re)的Ti-Re合金可達(dá)成439MPa屈服強(qiáng)度(較純鈦提升2.8倍)的同時(shí)保持34%高延伸率,為體育器材的強(qiáng)韌協(xié)同設(shè)計(jì)開辟新途徑。

耐腐蝕性能是鈦合金在海洋運(yùn)動(dòng)裝備與化工設(shè)備中廣泛應(yīng)用的關(guān)鍵資本。鈦合金表面自發(fā)形成的致密氧化膜(TiO₂)賦予其卓越的抗環(huán)境腐蝕能力,在海水、氯離子環(huán)境和弱酸介質(zhì)中的耐蝕性顯著優(yōu)于不銹鋼110。特別在海洋體育裝備(如航海部件、潛水氣瓶)中,鈦合金可耐受鹽霧長(zhǎng)期侵蝕,使用壽命可達(dá)鋼制部件的3倍以上。但需注意在含氟離子或還原性酸環(huán)境中可能發(fā)生點(diǎn)蝕,需通過表面處理增強(qiáng)保護(hù)。

表2:主要鈦合金機(jī)械性能指標(biāo)

| 合金牌號(hào) | 狀態(tài) | 抗拉強(qiáng)度(MPa) | 屈服強(qiáng)度(MPa) | 延伸率(%) | 硬度(HRC) |

| TC2 | 退火 | ≥700 | ≥550 | ≥15 | 20-25 |

| TC4 | 退火 | ≥895 | ≥825 | ≥10 | 31-35 |

| TC4 | 固溶時(shí)效 | ≥1100 | ≥1000 | ≥8 | 38-42 |

| TC19 | 固溶時(shí)效 | ≥1400 | ≥1300 | ≥6 | 40-44 |

| Ti-0.5Re | 再結(jié)晶 | 520 | 439 | 34 | 28 |

二、國(guó)際牌號(hào)對(duì)應(yīng)與加工規(guī)范

國(guó)際牌號(hào)對(duì)應(yīng)體系對(duì)全球化采購(gòu)與制造至關(guān)重要。中國(guó)TC4合金對(duì)應(yīng)美國(guó)Gr5(Ti-6Al-4V),執(zhí)行ASTM B348標(biāo)準(zhǔn);TC2則接近俄羅斯OT4-1牌號(hào)。歐洲醫(yī)用鈦合金常用ISO 5832-3標(biāo)準(zhǔn),其成分要求與ASTM F136基本一致,但氧含量控制更為嚴(yán)格(≤0.13%)。日本JIS H4600標(biāo)準(zhǔn)中的TAP6400本質(zhì)上等同于TC4,但在碳含量上限設(shè)置上略有差異(0.08% vs 0.10%)。

加工注意事項(xiàng)對(duì)保障鈦構(gòu)件質(zhì)量具有決定性影響。鈦合金加工需特別關(guān)注三個(gè)方面:

熱過程控制:因?qū)嵝圆睿═C4僅6.7W/(m·K)),車削加工時(shí)需嚴(yán)格控制切削速度(通常≤50m/min)并采用高壓冷卻液,避免切削區(qū)溫度超過600℃引發(fā)氧化硬層導(dǎo)致刀具異常磨損210。銑削加工推薦采用順銑方式,每齒進(jìn)給量0.08-0.1mm,切深可達(dá)6mm以提高效率,但需避免薄壁件振動(dòng)變形。

冷成形限制:TC2等α型合金冷變形率宜控制在30%以內(nèi),超過此限需中間退火(650-750℃)消除加工硬化。TC4因強(qiáng)度高、塑性低,冷成形性差,通常需熱成形(750-850℃)。

焊接保護(hù)要求:所有鈦合金焊接需在氬氣保護(hù)下進(jìn)行,保護(hù)范圍應(yīng)擴(kuò)展至焊縫熱影響區(qū),避免氧化導(dǎo)致焊縫脆化。焊后需進(jìn)行酸洗或機(jī)械清理去除氧化色。

表3:鈦合金加工參數(shù)推薦表

| 加工方式 | 適用合金 | 關(guān)鍵參數(shù) | 輔助措施 | 常見缺陷防范 |

| 車削加工 | TC4, TC19 | 轉(zhuǎn)速≤120m/min, 進(jìn)給0.1mm/r | 高壓冷卻液 | 刀具粘結(jié)磨損 |

| 銑削加工 | 所有牌號(hào) | 順銑,切深≤6mm,每齒進(jìn)給0.08-0.1mm | 剛性夾具 | 加工硬化 |

| 鉆孔 | TC4 | 整體硬質(zhì)合金鉆頭,內(nèi)冷設(shè)計(jì) | 低轉(zhuǎn)速高進(jìn)給 | 孔口毛刺 |

| 冷成形 | TC2 | 單次變形率<30% | 中間退火650-750℃×1h | 開裂 |

| 熱成形 | TC4, TC19 | 750-850℃(α+β區(qū)) | 防氧化涂層 | 晶粒粗化 |

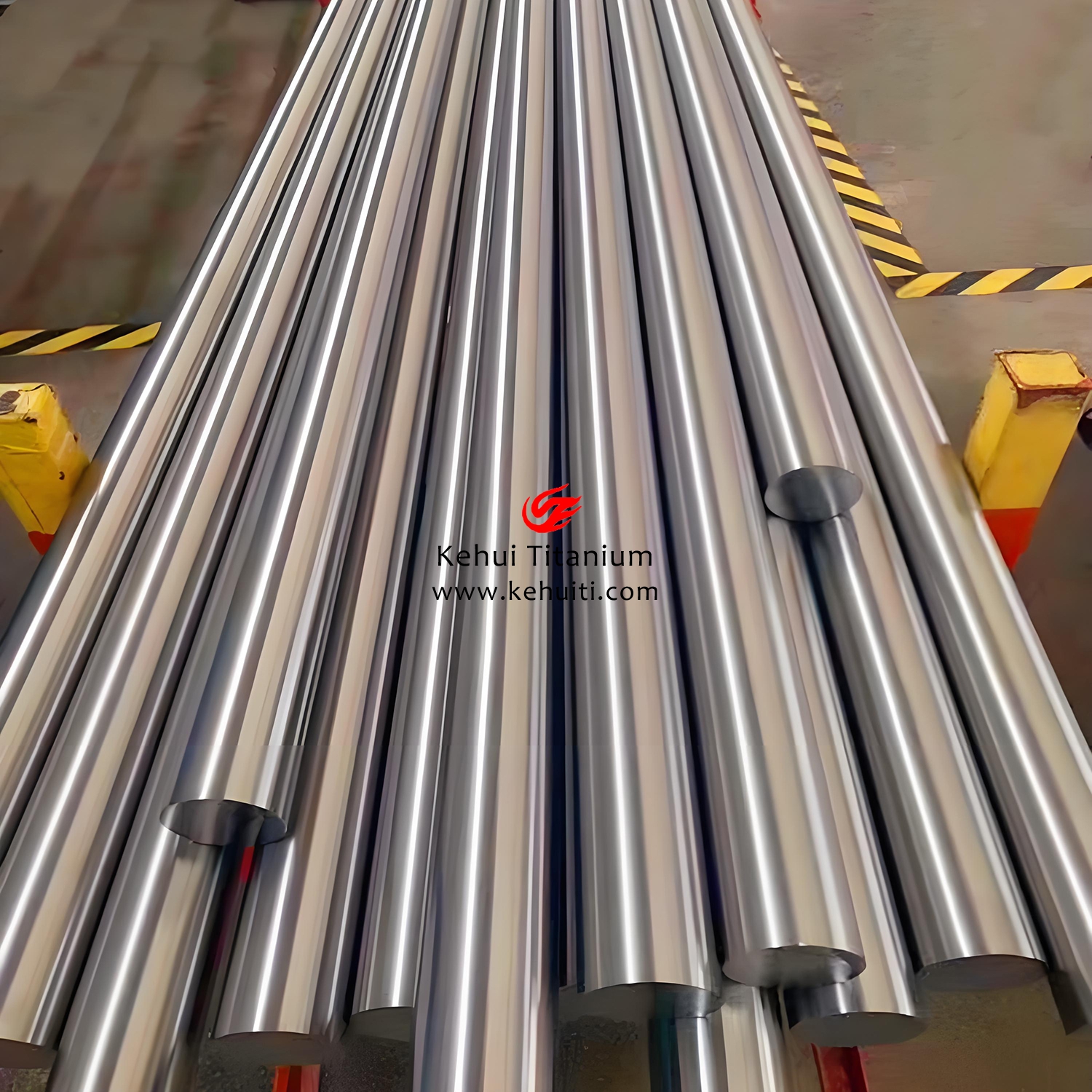

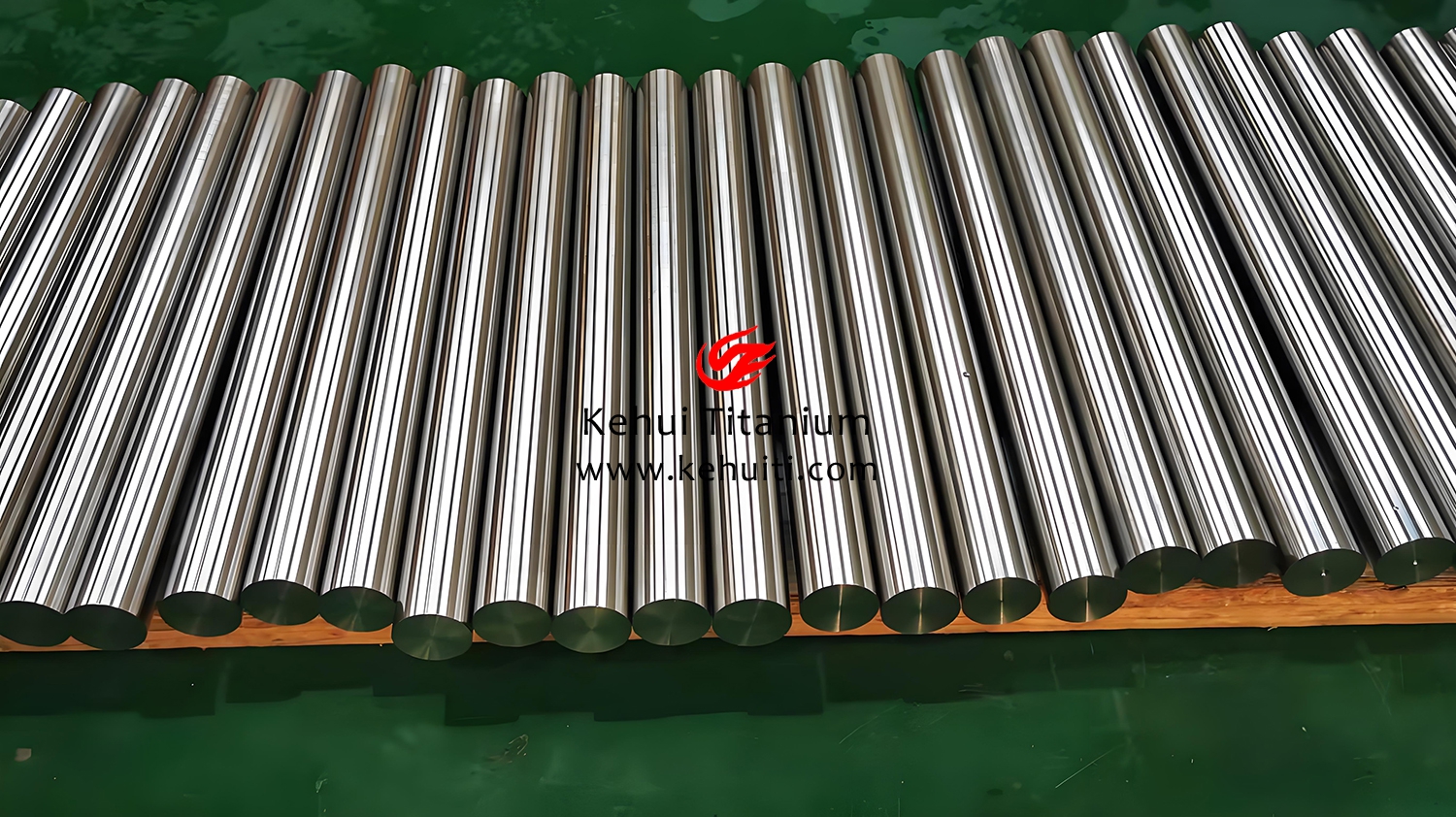

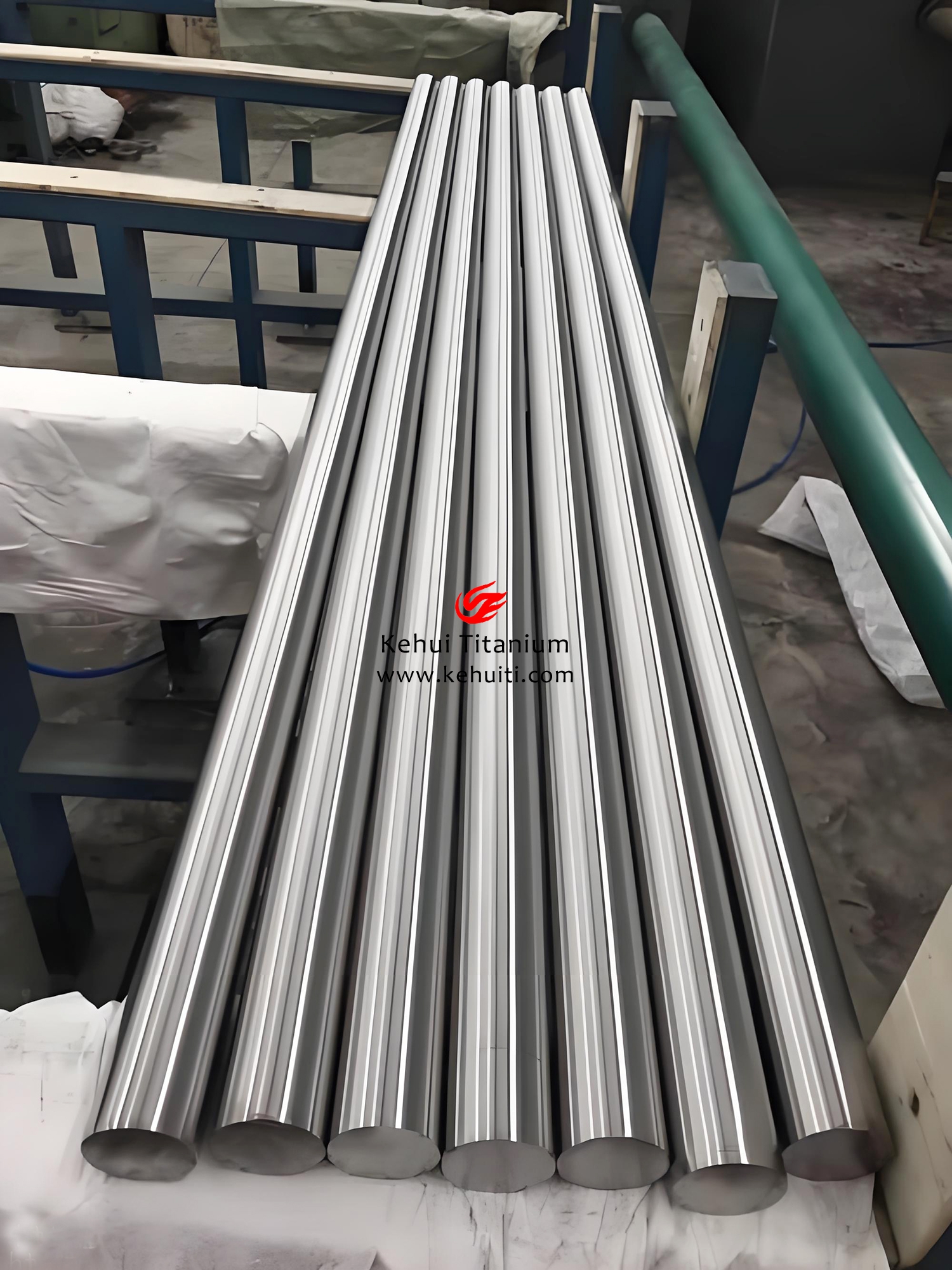

常見產(chǎn)品規(guī)格根據(jù)應(yīng)用場(chǎng)景形成系列化標(biāo)準(zhǔn)。鈦棒直徑范圍通常為φ6-280mm,其中體育器材多采用φ10-50mm規(guī)格(如高爾夫桿頭胚料、自行車中軸),而航空鍛件則需φ80-250mm大尺寸坯料。供貨狀態(tài)包括熱加工態(tài)(HR)、退火態(tài)(A)和固溶時(shí)效態(tài)(STA),退火態(tài)棒材長(zhǎng)度通常≤2m,而加工態(tài)可達(dá)6m。表面狀態(tài)需根據(jù)后續(xù)加工要求選擇:黑皮表面(熱軋態(tài))適用于直接鍛造;車光表面(Ra≤3.2μm)用于精密機(jī)加;磨光表面(Ra≤0.8μm)則用于醫(yī)療植入體直接成型。

三、制造工藝與標(biāo)準(zhǔn)體系

制造工藝路線歷經(jīng)多道精密控制環(huán)節(jié)。鈦棒生產(chǎn)始于真空自耗電弧熔煉(VAR),通過2-3次重熔確保成分均勻性,氧含量需嚴(yán)格控制在0.15%以下。鍛造工序在β相變點(diǎn)以下進(jìn)行(TC4約900-950℃),通過多向鍛打破碎鑄態(tài)組織,鍛比通常≥3以獲得均勻細(xì)晶9。軋制環(huán)節(jié)分為熱軋(800-950℃)與冷軋兩個(gè)階段,其中TC2冷軋變形率可達(dá)50%,而TC4因塑性差需小變形量多道次軋制(每道次<20%)。

熱處理工藝是調(diào)控性能的關(guān)鍵手段。TC4常用退火制度為700-800℃×1-2h空冷;對(duì)于固溶時(shí)效強(qiáng)化型合金如TC19,采用815-915℃固溶(空冷)后575-650℃時(shí)效4-8h的二級(jí)熱處理,使次生α相彌散析出,實(shí)現(xiàn)強(qiáng)度提升。近年研究顯示,對(duì)Ti-6Al-4V實(shí)施450℃溫成形可誘導(dǎo)動(dòng)態(tài)再結(jié)晶,形成等軸α晶粒與18.6%β相組成的雙相納米結(jié)構(gòu),硬度提升至342HV0.2的同時(shí)保持>15%延伸率,為高性能體育裝備制造提供新方案。

表4:鈦合金棒材制造工藝流程及關(guān)鍵參數(shù)

| 工序名稱 | 設(shè)備類型 | 溫度參數(shù)(℃) | 氣氛控制 | 質(zhì)量監(jiān)控點(diǎn) |

| 熔煉 | 真空自耗爐 | 1700-1750 | 氬氣保護(hù) | 成分偏析 |

| 開坯鍛造 | 液壓機(jī) | 950-1100(β區(qū)) | 空氣 | 表面裂紋 |

| 精鍛 | 徑向鍛機(jī) | 850-920(α+β區(qū)) | 保護(hù)涂層 | 晶粒尺寸 |

| 熱軋 | 可逆軋機(jī) | 750-850 | 空氣 | 尺寸公差 |

| 冷軋 | 冷軋機(jī) | 室溫 | 乳液冷卻 | 表面質(zhì)量 |

| 退火 | 真空爐 | 650-750 | 真空或氬氣 | 性能均勻性 |

| 矯直 | 壓力矯直機(jī) | 室溫 | - | 直線度 |

執(zhí)行標(biāo)準(zhǔn)體系覆蓋全制造鏈質(zhì)量控制。中國(guó)國(guó)標(biāo)GB/T 2965-2007規(guī)定了鈦棒尺寸公差與力學(xué)性能測(cè)試方法;GB/T 3620.1嚴(yán)格限定雜質(zhì)元素含量。航空領(lǐng)域采用GJB 2744A-2007(軍標(biāo))和AMS 4911(美航標(biāo)),對(duì)高低倍組織提出附加要求。醫(yī)用鈦棒則需滿足ASTM F136對(duì)細(xì)胞毒性的特殊要求,并增加表面鈍化處理。無損檢測(cè)標(biāo)準(zhǔn)方面,A級(jí)探傷(符合GB/T 5193)要求棒材內(nèi)部缺陷≤φ0.8mm平底孔當(dāng)量,用于航空發(fā)動(dòng)機(jī)轉(zhuǎn)子等關(guān)鍵部件。

四、醫(yī)用鈦合金差異與應(yīng)用場(chǎng)景

醫(yī)用鈦合金區(qū)別主要體現(xiàn)在生物相容性與力學(xué)適配性。醫(yī)用純鈦(Gr2)和Ti-6Al-4V ELI(Gr23)要求更嚴(yán)格的雜質(zhì)控制,如Gr23規(guī)定氧含量≤0.13%(低于工業(yè)TC4的0.20%),避免植入后離子釋放引發(fā)組織反應(yīng)。表面處理方面,醫(yī)療植入體需通過噴砂、酸蝕或涂層處理獲得特定粗糙度(Sa=2-4μm),2025年研究證實(shí)該范圍表面促進(jìn)BMP-2表達(dá)提升4.7倍,加速骨整合。而體育裝備則側(cè)重表面硬化處理(如滲氮)提升耐磨性。

體育裝備應(yīng)用是鈦棒的重要市場(chǎng)。高爾夫球桿頭采用TC4鍛造,通過五軸加工形成復(fù)雜曲面結(jié)構(gòu),重量較不銹鋼減輕30%而強(qiáng)度相當(dāng),提升揮桿速度。專業(yè)級(jí)自行車采用φ35mm鈦合金中空曲柄軸,通過旋鍛工藝實(shí)現(xiàn)壁厚0.8mm的輕量化設(shè)計(jì),抗扭剛度提升40%。登山器械如冰鎬頭采用TC19時(shí)效強(qiáng)化處理,屈服強(qiáng)度達(dá)1300MPa,確保極端負(fù)荷下的安全可靠性。

高端制造突破案例展示鈦合金的技術(shù)價(jià)值:

消費(fèi)電子領(lǐng)域:2025年某旗艦折疊屏手機(jī)采用3D打印TC4鉸鏈,28道工序?qū)崿F(xiàn)0.2mm超薄結(jié)構(gòu),抗拉強(qiáng)度980MPa,通過50萬次折疊測(cè)試,整機(jī)減重15%。

航空航天領(lǐng)域:鈦合金法蘭盤(TA6材質(zhì))通過噴丸變形補(bǔ)償技術(shù)解決加工變形難題,96個(gè)精密孔(Φ6.35±0.015mm)位置度控制在0.1mm內(nèi),用于航空發(fā)動(dòng)機(jī)管路系統(tǒng)。

生物醫(yī)學(xué)領(lǐng)域:?jiǎn)吸c(diǎn)漸進(jìn)成形(SPIF)技術(shù)制備的Ti-6Al-4V椎間融合器,通過表面拓?fù)鋬?yōu)化(Sa=3.2μm)使骨細(xì)胞遷移效率提升2.1倍,縮短康復(fù)周期40%。

五、先進(jìn)制造工藝進(jìn)展

3D打印技術(shù)開創(chuàng)鈦合金復(fù)雜結(jié)構(gòu)制造新紀(jì)元。激光選區(qū)熔化(SLM)技術(shù)采用20-53μm鈦粉逐層成型,實(shí)現(xiàn)體育裝備的拓?fù)鋬?yōu)化結(jié)構(gòu),如仿生骨架自行車架較傳統(tǒng)鍛造減重35%而剛性不變78。2025年突破性發(fā)展是粉末坯塑性成形技術(shù),規(guī)避了傳統(tǒng)熔鍛的成分偏析問題,成功制備出強(qiáng)度1500MPa、延伸率5%的超高強(qiáng)度鈦合金,用于折疊屏手機(jī)鉸鏈量產(chǎn)8。電子束熔融(EBM)技術(shù)在高純鈦植入體制造中優(yōu)勢(shì)顯著,其真空環(huán)境保障了材料潔凈度,但能耗成本高達(dá)3000元/小時(shí),制約普及。

微合金化技術(shù)實(shí)現(xiàn)強(qiáng)塑協(xié)同突破。2025年Ti-Re合金研究揭示,添加0.5wt%錸即可誘導(dǎo)納米β相析出,使屈服強(qiáng)度提升280%(達(dá)439MPa)的同時(shí)保持34%高延伸率,其強(qiáng)化機(jī)制源于富Reβ相的高剪切模量及位錯(cuò)運(yùn)動(dòng)抑制能力。該技術(shù)為體育器材的輕量強(qiáng)韌化設(shè)計(jì)提供新選項(xiàng),如馬拉松競(jìng)速跑鞋的中底支撐板應(yīng)用。

表面工程創(chuàng)新顯著提升功能特性:

醫(yī)療領(lǐng)域:華中科技大學(xué)開發(fā)梯度孔隙結(jié)構(gòu)打印技術(shù),使鈦合金人工關(guān)節(jié)耐磨性提高3倍,同時(shí)促進(jìn)骨長(zhǎng)入。

海洋體育裝備:微弧氧化(MAO)技術(shù)在TC2表面構(gòu)筑10-30μm陶瓷層,耐鹽霧腐蝕壽命延長(zhǎng)至10000小時(shí)以上。

消費(fèi)電子:磁控濺射TiN涂層使鈦合金鉸鏈表面硬度達(dá)2000HV,摩擦系數(shù)降至0.158。

表5:國(guó)內(nèi)外鈦合金產(chǎn)業(yè)化應(yīng)用對(duì)比

| 技術(shù)領(lǐng)域 | 國(guó)內(nèi)代表 | 國(guó)際領(lǐng)先 | 技術(shù)差距 | 國(guó)產(chǎn)化進(jìn)展 |

| 航空航天鍛件 | 寶雞富士特TC19鍛件 | PCC公司Ti-6-2-4-6 | 晶粒均勻性控制 | GJB2744達(dá)標(biāo) |

| 醫(yī)療植入物 | 鉑力特SLS脊柱融合器 | Stryker Tritanium | 孔隙結(jié)構(gòu)精度 | 良品率98.6% |

| 3C電子部件 | 鈦合金鉸鏈(強(qiáng)度1500MPa) | Apple Ti-Phone中框 | 超薄成形技術(shù) | 28道工序量產(chǎn) |

| 體育器材 | 高爾夫TC4桿頭 | Callaway鎢鈦復(fù)合桿頭 | 多材料結(jié)合 | 旋鍛技術(shù)突破 |

| 增材制造粉末 | 半固態(tài)球化鈦粉 | Praxair等離子霧化粉 | 球形度與流動(dòng)性 | 成本降低35% |

六、技術(shù)挑戰(zhàn)與發(fā)展趨勢(shì)

當(dāng)前技術(shù)瓶頸制約應(yīng)用深度拓展:

成本問題:海綿鈦電解能耗高達(dá)35-40kWh/kg,致鈦棒價(jià)格數(shù)倍于鋁合金(鈦棒約¥300/kg vs 鋁合金¥40/kg)。

加工難度:TC4等合金熱加工窗口窄(僅50-80℃),易出現(xiàn)晶粒異常長(zhǎng)大;冷成形回彈量大(回彈角達(dá)15-30°),影響尺寸精度。

性能邊界:現(xiàn)有合金強(qiáng)塑積普遍低于30GPa·%,而體育裝備需同時(shí)滿足高強(qiáng)度和抗沖擊性(如冰鎬承受2000N沖擊力)。

前沿攻關(guān)方向聚焦突破材料極限:

納米析出調(diào)控:通過Ti-Re微合金化形成<100nmβ強(qiáng)化相,同步提升強(qiáng)度(439MPa)與延性(34%),解決傳統(tǒng)間隙強(qiáng)化導(dǎo)致的脆化問題。

低溫增材制造:開發(fā)液相燒結(jié)鈦膏體技術(shù),將SLS成形溫度從1300℃降至600℃,減少相變應(yīng)力導(dǎo)致的變形。

人工智能輔助:基于深度學(xué)習(xí)的工藝優(yōu)化系統(tǒng)在法蘭盤加工中應(yīng)用,預(yù)測(cè)噴丸變形量精度達(dá)95%,減少試切次數(shù)。

產(chǎn)業(yè)化趨勢(shì)呈現(xiàn)三大發(fā)展方向:

輕量化復(fù)合設(shè)計(jì):鈦-碳纖維復(fù)合自行車架(鈦接頭+CFRP管材)實(shí)現(xiàn)0.9kg超輕量,較全鈦結(jié)構(gòu)減重50%。

短流程制造:粉末注射成形(MIM)技術(shù)制備復(fù)雜運(yùn)動(dòng)裝備零件,材料利用率從傳統(tǒng)加工的20%提升至95%,成本降低40%。

再生循環(huán)技術(shù):廢鈦回收重熔技術(shù)使棒材生產(chǎn)能耗降低65%,2025年寶鈦集團(tuán)建成萬噸級(jí)再生鈦生產(chǎn)線。

七、趨勢(shì)展望

鈦合金在體育與高端制造領(lǐng)域?qū)⒂瓉砑夹g(shù)融合創(chuàng)新時(shí)代。材料基因組工程加速新型鈦合金開發(fā),如Ti-Al-Mo-Re四元體系設(shè)計(jì)使β相形成焓降低20%,有望3年內(nèi)實(shí)現(xiàn)1600MPa級(jí)超高強(qiáng)度鈦合金量產(chǎn)。制造工藝趨向多學(xué)科交叉融合,結(jié)合增材制造與AI過程控制,實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)件的一次近凈成形,如仿生格子結(jié)構(gòu)人工關(guān)節(jié)的耐磨層與多孔層梯度制造。

可持續(xù)發(fā)展驅(qū)動(dòng)綠色鈦工業(yè)轉(zhuǎn)型。2025年GE Additive推出共享SLS服務(wù)平臺(tái),使中小體育裝備制造商設(shè)備使用成本降低60%。再生鈦技術(shù)通過氫化脫氫(HDH)工藝將廢料轉(zhuǎn)化率提升至95%,結(jié)合綠電冶金,使鈦棒碳排放較傳統(tǒng)工藝降低70%。未來5年,隨著新能源汽車鈦合金電池殼、海洋牧場(chǎng)鈦網(wǎng)箱等新應(yīng)用拓展,鈦合金在高端制造領(lǐng)域的滲透率將從12%增至25%。

鈦合金技術(shù)的持續(xù)突破將重塑體育裝備與高端制造的產(chǎn)品形態(tài),推動(dòng)產(chǎn)業(yè)向高性能化、智能化與可持續(xù)化方向升級(jí)。

tag標(biāo)簽:體育與高端制造用鈦棒