新能源用TC4鈦絲

發(fā)布日期:2025-8-9 11:28:46

1、簡(jiǎn)介

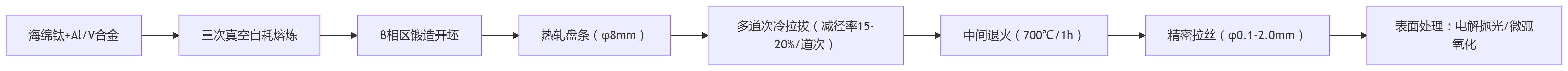

TC4鈦絲(Ti-6Al-4V)憑借高比強(qiáng)度(抗拉強(qiáng)度≥895MPa)、極端環(huán)境耐蝕性(pH=2~14介質(zhì)年腐蝕率<0.01mm)及零磁導(dǎo)率特性,成為新能源裝備升級(jí)的核心材料。在氫燃料電池雙極板連接、電解制氫電極骨架、固態(tài)電池3D打印等場(chǎng)景中,相較傳統(tǒng)316L不銹鋼,可減重43%并提升2倍以上壽命。隨著綠氫產(chǎn)業(yè)與固態(tài)電池技術(shù)發(fā)展,TC4鈦絲需突破微絲精密拉拔(φ<0.1mm)、激光焊接氣密性及表面導(dǎo)電改性三大技術(shù)瓶頸,其全流程技術(shù)體系覆蓋成分設(shè)計(jì)、性能優(yōu)化與智能制造。

2、名義及化學(xué)成分與國(guó)際牌號(hào)對(duì)應(yīng)

新能源用TC4鈦絲在A(yíng)STM F136 Gr5基礎(chǔ)上強(qiáng)化雜質(zhì)控制,確保電化學(xué)穩(wěn)定性:

表1:TC4鈦絲名義化學(xué)成分(質(zhì)量百分?jǐn)?shù)%)

| 元素 | Al | V | Fe | O | C | N | H | Ti |

| 含量 | 5.5-6.5 | 3.5-4.5 | ≤0.25 | ≤0.18 | ≤0.03 | ≤0.05 | ≤0.010 | 余量 |

國(guó)際牌號(hào)對(duì)應(yīng):

中國(guó):TC4(GB/T 3620.1)

美國(guó):Gr5(ASTM F136)

歐盟:3.7164(EN ISO 5832-3)

特殊要求:氫燃料電池用絲材需控制Fe≤0.20%(避免電化學(xué)溶出)

3、物理性能、機(jī)械性能與耐腐蝕性能

3.1 核心性能參數(shù)

表2:新能源場(chǎng)景TC4鈦絲關(guān)鍵性能要求

| 性能參數(shù) | 單位 | 常規(guī)要求 | 氫燃料電池級(jí) | 電解制氫級(jí) |

| 抗拉強(qiáng)度 | MPa | 895-1050 | 900-1100(冷拉態(tài)) | 860-950(退火態(tài)) |

| 斷后伸長(zhǎng)率 | % | ≥10 | ≥8 | ≥15 |

| 導(dǎo)電率 | %IACS | 1.0-1.5 | ≥3.0(涂層處理后) | - |

| 耐蝕性(0.1M H₂SO₄) | mm/a | <0.001 | <0.0005 | - |

| 耐堿脆性(30% KOH) | - | 通過(guò)500h浸泡 | - | 無(wú)裂紋(1000h) |

3.2 特殊環(huán)境適應(yīng)性

酸性介質(zhì):在80℃磷酸燃料電池環(huán)境中,年腐蝕失重<0.5mg/dm²;

陰極析氫防護(hù):經(jīng)微弧氧化處理,氫滲透率降至1.2×10⁻¹¹ mol/(m·s·Pa⁰.⁵)(較基體降幅90%)。

4、制造工藝、工藝流程與執(zhí)行標(biāo)準(zhǔn)

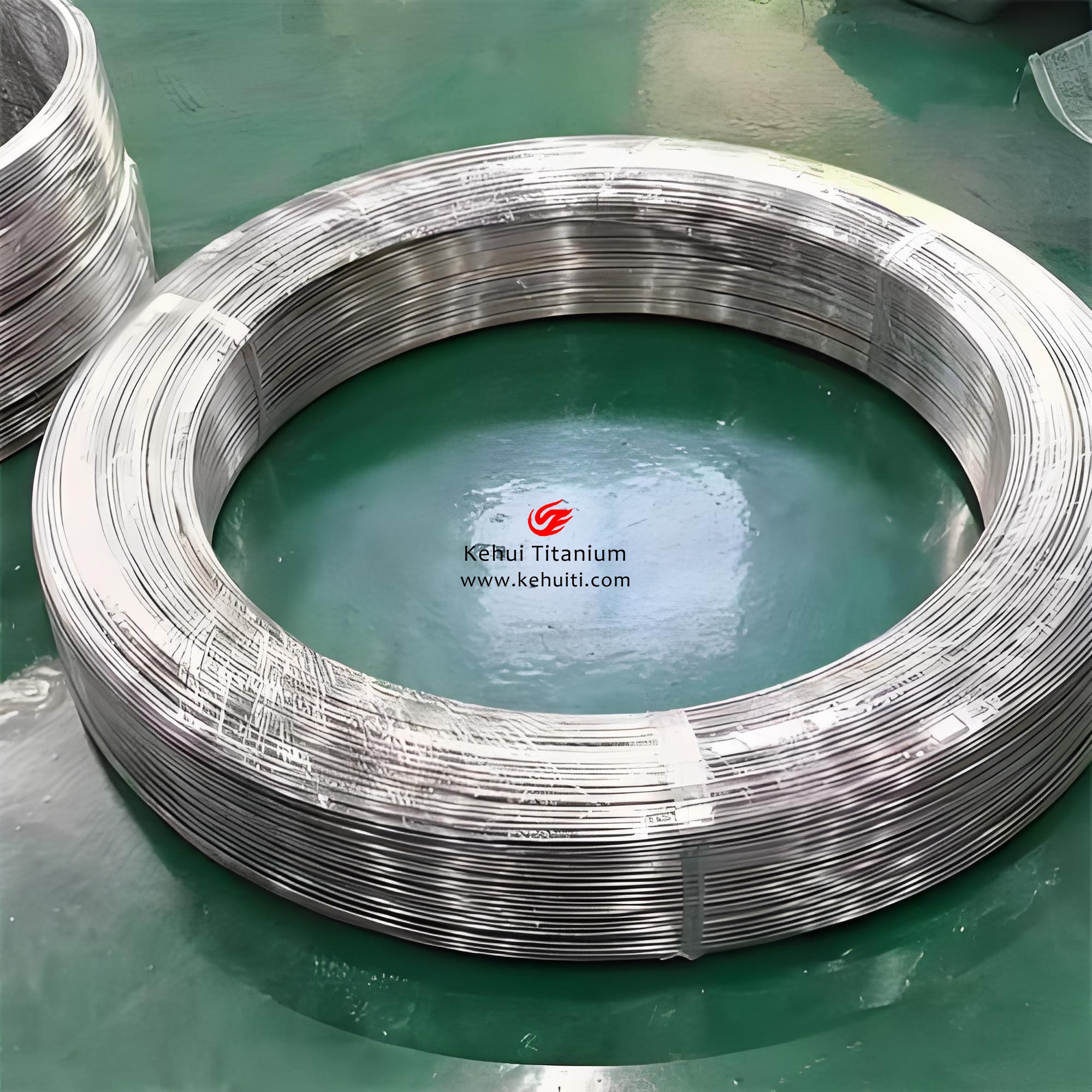

4.1 關(guān)鍵工藝流程

工藝控制要點(diǎn):

冷拉拔:道次變形量≤25%,避免微裂紋;

退火:氫氣分壓<0.01Pa,防止氫脆。

4.2 核心執(zhí)行標(biāo)準(zhǔn)

| 標(biāo)準(zhǔn)類(lèi)型 | 材料規(guī)范 | 性能測(cè)試 | 應(yīng)用認(rèn)證 |

| 中國(guó) | GB/T 3623-2007 | GB/T 228.1拉伸試驗(yàn) | T/CSEA 16-2021(燃料電池用) |

| 國(guó)際 | ASTM B863 | ASTM E8/E8M | DOE H2@Scale(美標(biāo)) |

5、與其他新能源金屬材料的區(qū)別

表3:新能源導(dǎo)電結(jié)構(gòu)材料性能對(duì)比

| 特性 | TC4鈦絲 | 316L不銹鋼絲 | 石墨復(fù)合板 |

| 密度(g/cm³) | 4.51 | 7.95 | 1.80 |

| 導(dǎo)電率(%IACS) | 1.2 | 2.4 | 120 |

| 腐蝕電流密度(μA/cm²) | 0.08(pH=3) | 1.5(pH=3) | 惰性 |

| 接觸電阻(mΩ·cm²) | 8(TiN涂層) | 25 | 5 |

| 最高工作溫度 | 600℃ | 800℃ | 200℃ |

| 典型應(yīng)用 | 雙極板焊接件 | 電解槽支架 | 雙極板本體 |

不可替代性:TC4鈦絲在激光焊接雙極板中實(shí)現(xiàn)氣密性<10⁻⁹ Pa·m³/s,且耐壓強(qiáng)度≥80MPa,為燃料電池堆關(guān)鍵連接件唯一金屬方案。

6、核心應(yīng)用領(lǐng)域與突破案例

6.1 氫燃料電池雙極板連接件

豐田Mirai二代:采用φ0.8mm TC4絲激光焊接,焊縫深寬比3:1,單堆減重1.2kg;

表面改性突破:微弧氧化生成TiN/TiO₂梯度層(厚5μm),接觸電阻降至6mΩ·cm²(滿(mǎn)足DOE 2025目標(biāo))。

6.2 電解制氫電極支撐網(wǎng)

考克利爾競(jìng)立4.5MW設(shè)備:TC4絲編織電極骨架(絲徑φ1.2mm),在80℃/30% KOH中壽命超60,000h;

抗彎折設(shè)計(jì):經(jīng)450℃應(yīng)力退火,彎曲疲勞壽命>10⁷次(振幅±2mm)。

6.3 固態(tài)電池3D打印

Sakuu公司Kavian平臺(tái):采用φ0.3mm TC4絲復(fù)合增材(激光+焦耳熱),打印速度240mm/min,薄壁電極厚度偏差≤±4μm。

7、先進(jìn)制造工藝進(jìn)展

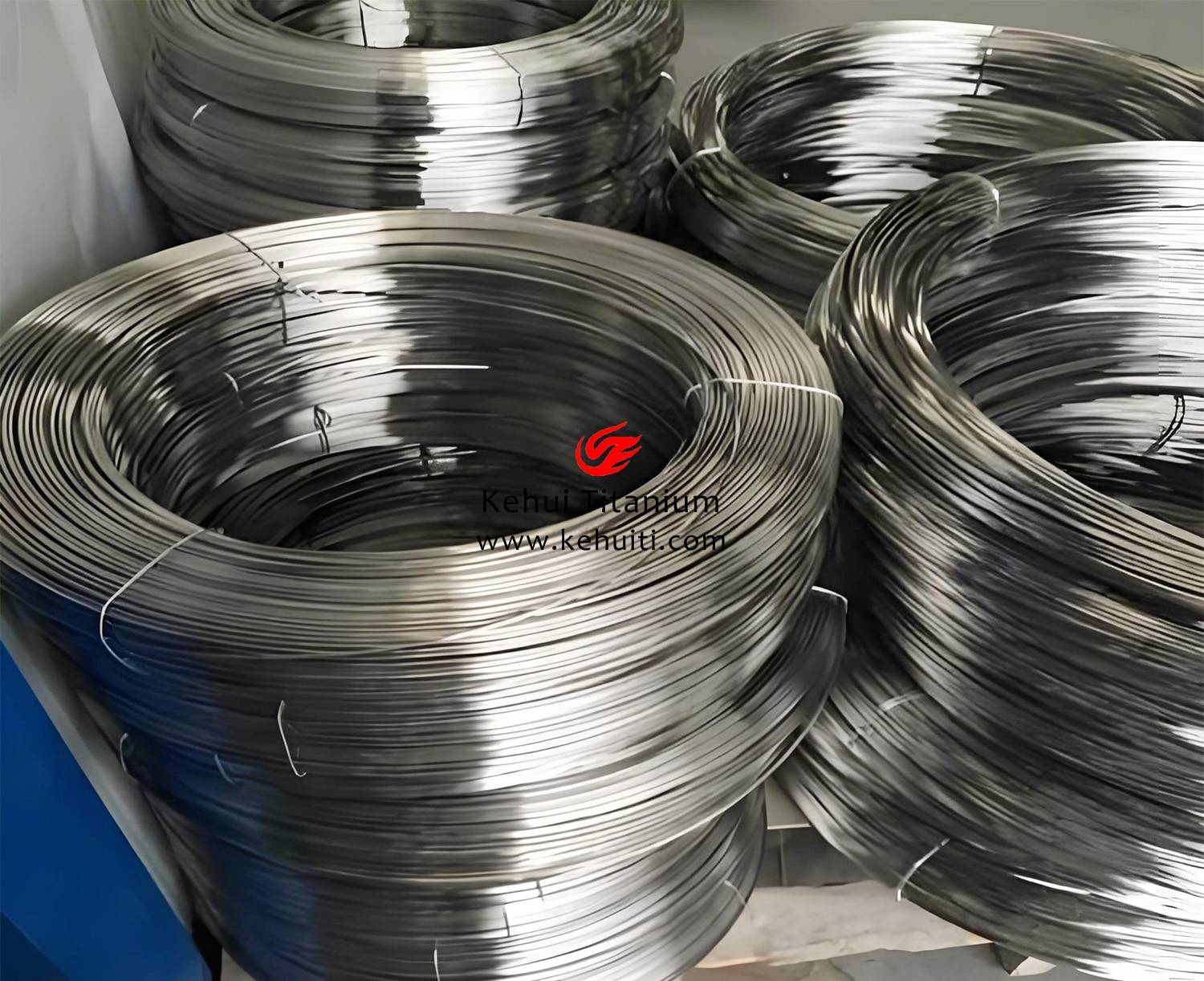

7.1 微絲精密拉拔

在線(xiàn)退火技術(shù):江蘇宏遠(yuǎn)達(dá)裝備感應(yīng)退火系統(tǒng),實(shí)現(xiàn)φ0.05mm絲連續(xù)生產(chǎn)(斷絲率<3%);

表面潤(rùn)滑優(yōu)化:納米MoS₂涂層拉拔模,摩擦系數(shù)降至0.03,絲徑公差±0.001mm。

7.2 復(fù)合增材制造

激光-電阻熱協(xié)同:雷尼紹方案送絲速度300mm/min,熔覆層顯微硬度≥380HV(較基體+20%);

缺陷智能監(jiān)測(cè):熔池光學(xué)傳感器+AI分析,氣孔率控制<0.1%。

8、國(guó)內(nèi)外產(chǎn)業(yè)化對(duì)比

| 維度 | 中國(guó) | 國(guó)際 |

| 主力企業(yè) | 寶鈦股份、西部超導(dǎo) | 美國(guó)ATI、德國(guó)Deutsche Titan |

| 絲徑范圍 | φ0.1-6.0mm | φ0.05-10mm |

| 產(chǎn)能規(guī)模 | 2000噸/年(2023) | ATI 5000噸/年 |

| 認(rèn)證體系 | T/CSEA 16-2021 | DOE H2@Scale/ISO 20700 |

| 成本水平 | 180-220元/kg | 250-300美元/kg |

差距分析:國(guó)產(chǎn)TC4絲材在φ<0.1mm超細(xì)絲成品率不足65%(國(guó)際>85%),且缺乏電解制氫專(zhuān)用絲材行業(yè)標(biāo)準(zhǔn)。

9、技術(shù)挑戰(zhàn)與前沿攻關(guān)

9.1 瓶頸問(wèn)題

成本制約:絲材占雙極板組件成本35%(目標(biāo)壓降至20%);

氫脆風(fēng)險(xiǎn):陰極析氫環(huán)境氫擴(kuò)散系數(shù)達(dá)2.1×10⁻¹¹ m²/s(需表面阻隔層);

微絲強(qiáng)度離散:φ0.1mm絲抗拉強(qiáng)度波動(dòng)>±50MPa。

9.2 攻關(guān)方向

短流程制造:粉末冶金直接拉絲(中科院金屬所試驗(yàn)線(xiàn)降本30%);

納米復(fù)合涂層:表面沉積Ti₃C₂Tx MXene,接觸電阻降至3mΩ·cm²(清華團(tuán)隊(duì)專(zhuān)利)。

10、趨勢(shì)展望

材料設(shè)計(jì):開(kāi)發(fā)高導(dǎo)電β鈦合金(如Ti-15Mo-3Al),目標(biāo)導(dǎo)電率>2.5%IACS;

智能制造:

數(shù)字孿生拉絲:多道次變形AI仿真(精度>95%);

區(qū)塊鏈溯源:全流程質(zhì)量數(shù)據(jù)上鏈(寶馬燃料電池項(xiàng)目試點(diǎn));

循環(huán)利用:廢絲氫化脫氧技術(shù)(回收率≥98%,寶鋼2025規(guī)劃)。

TC4鈦絲正推動(dòng)新能源裝備向輕量化、長(zhǎng)壽命、高可靠躍遷,隨著成本管控與復(fù)合功能化突破,將成為千億級(jí)綠氫與固態(tài)電池產(chǎn)業(yè)的戰(zhàn)略支點(diǎn)。

tag標(biāo)簽:新能源用TC4鈦絲