發布日期:2025-8-9 11:28:51

1、簡介

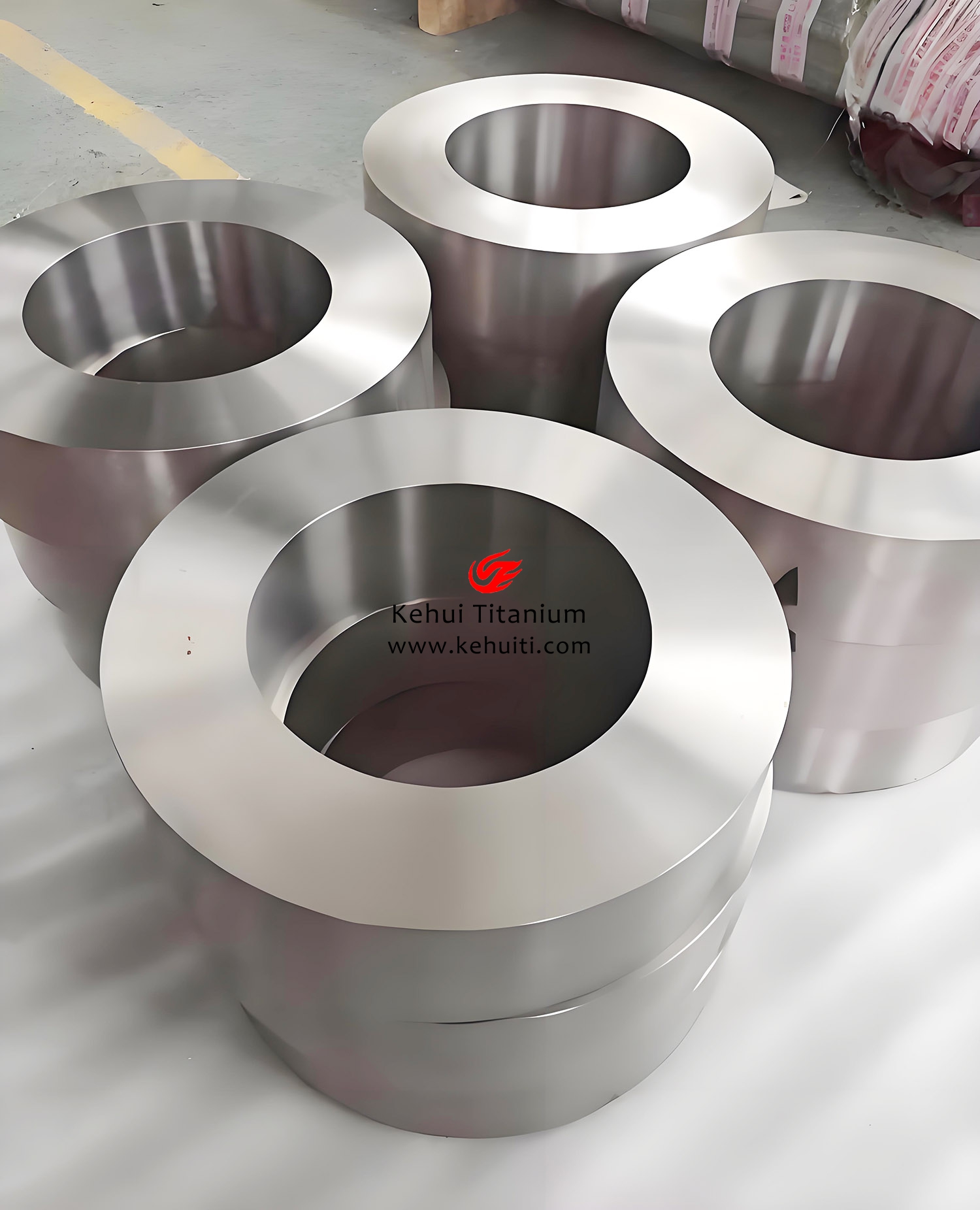

海洋工程鈦鍛件憑借超高強度-韌性匹配、全海深耐蝕性(腐蝕率<0.001mm/a)及無磁透聲特性,成為深海裝備耐壓結構、管路系統的核心材料。相較于傳統不銹鋼,鈦鍛件可減重30%以上,且在含硫化物、氯離子的復雜海洋環境中壽命提升5倍。隨著萬米級深潛器與海底觀測網的發展,鈦鍛件需突破大規格鑄錠成分均質化、厚板電子束焊變形控制及超高壓疲勞可靠性三大技術瓶頸,其技術體系覆蓋材料設計、熔鍛工藝與深海驗證全鏈條。

2、名義及化學成分與國際牌號對應

海洋工程主力鈦鍛件以近α型合金(如Ti-6321)和中強耐蝕合金(如TC4/GR5)為主,成分設計聚焦深海環境適應性:

表1:主流海洋鈦鍛件化學成分(質量百分數%)

| 合金類型 | Ti | Al | Nb | Zr | Mo | V | Fe | O |

| Ti-6321(近α型) | 余量 | 6.0 | 3.0 | 2.0 | 1.0 | - | ≤0.25 | ≤0.15 |

| TC4/GR5(α+β型) | 余量 | 5.5-6.5 | - | - | - | 3.5-4.5 | ≤0.25 | ≤0.18 |

| Gr1/TA1(工業純鈦) | 余量 | - | - | - | - | - | ≤0.20 | ≤0.18 |

牌號對應關系:

Ti-6321:中國自主研發,無直接國際牌號(對標俄制ПТ-3В)

TC4:對應美標Gr5(ASTM B348)、國標TA6-4

Gr1:對應國標TA1、日標TR270C

3、物理性能、機械性能與耐腐蝕性能

3.1 核心機械性能

表2:海洋鈦鍛件關鍵性能對比

| 性能參數 | 單位 | Ti-6321 | TC4/GR5 | Gr1/TA1 |

| 抗拉強度 | MPa | ≥850 | 895-1050 | 240-410 |

| 屈服強度 | MPa | ≥720 | 825-950 | ≥165 |

| 斷裂韌性KIC | MPa·m¹/² | 130 | 80 | - |

| 彈性模量 | GPa | 105 | 110-115 | 102-110 |

| 沖擊韌性 | J/cm² | ≥30 | ≥25 | - |

| 海水腐蝕率 | mm/a | <0.001 | <0.001 | ≤0.02 |

深海適應性:

Ti-6321:斷裂韌性較TC4提升62.5%,適用于萬米級深潛器耐壓球殼;

TC4:在72MPa靜水壓(等效9000米水深)下保壓72小時無泄漏,滿足海底地震儀耐壓艙要求。

4、制造工藝、工藝流程與執行標準

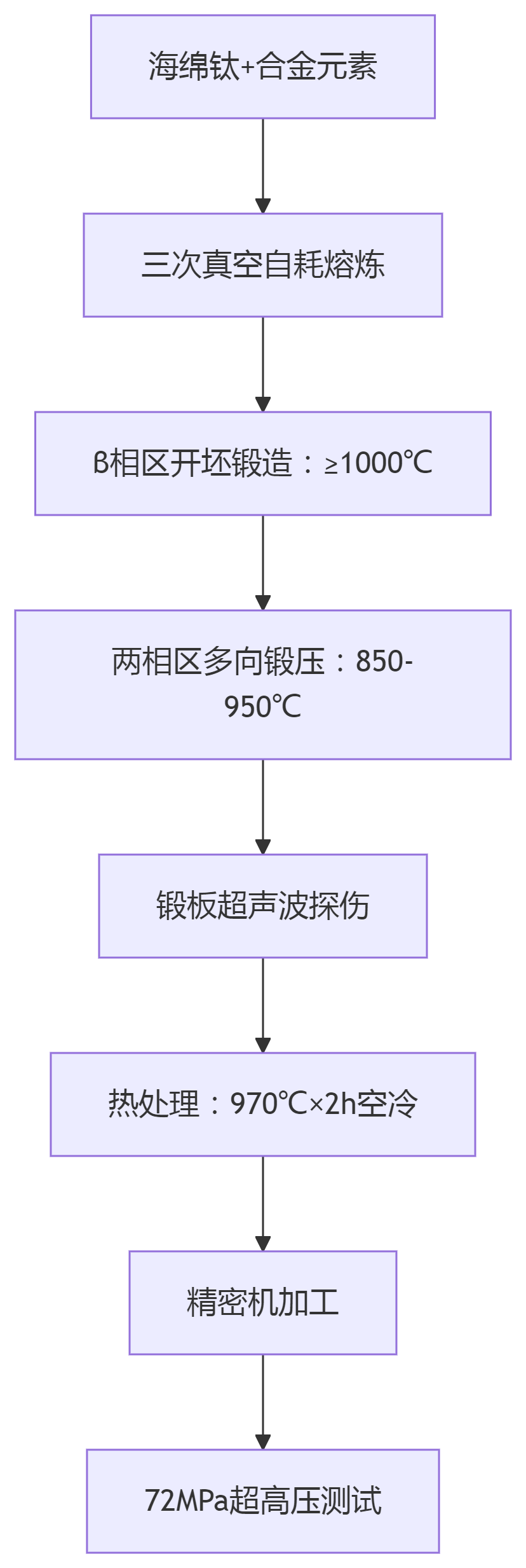

4.1 關鍵工藝流程

工藝控制要點:

熔煉:VAR三次熔煉,氧含量≤0.15%,氫≤0.010%;

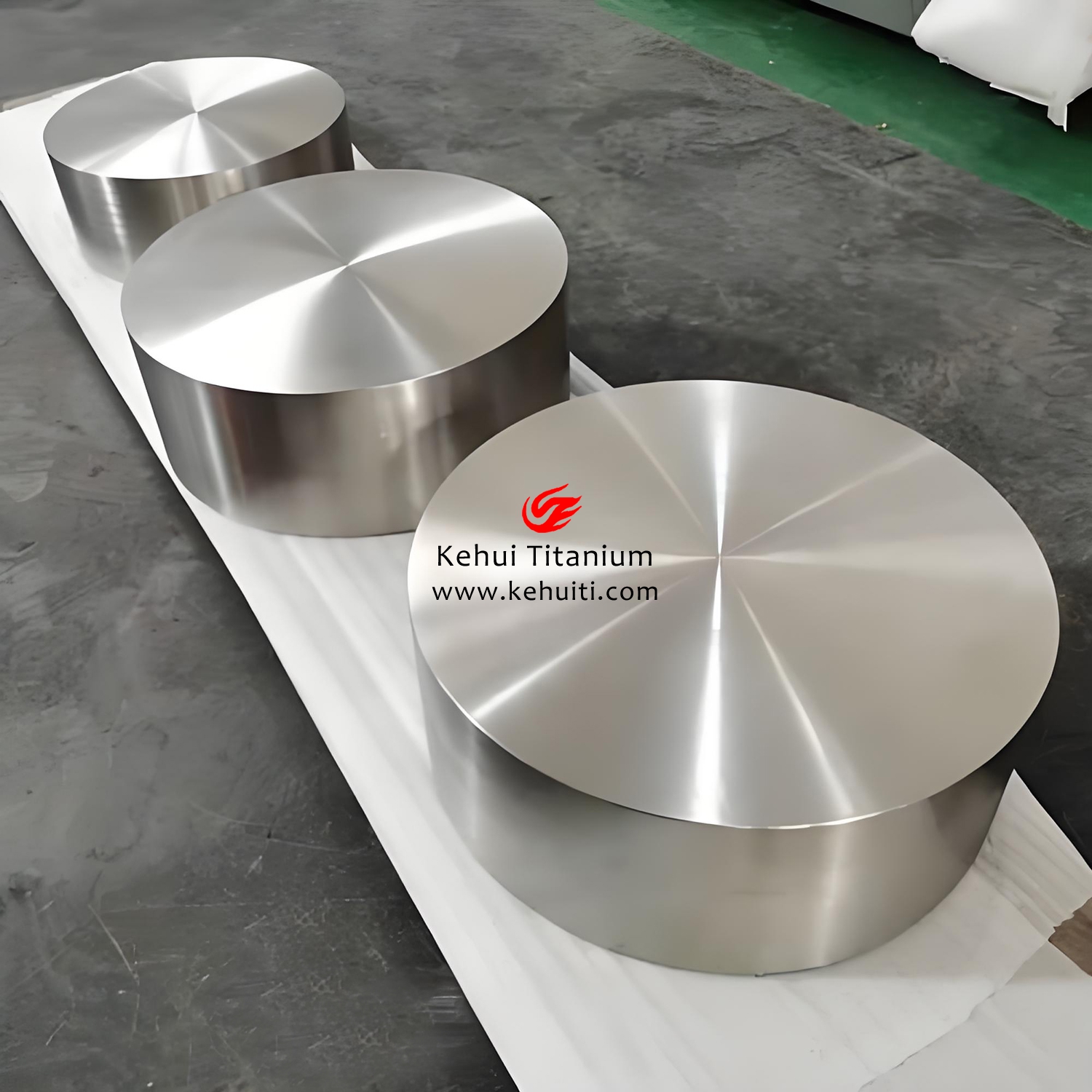

鍛造:Ti-6321采用“高溫開坯+多火次鐓拔”,鍛板規格達1100mm×1400mm×1700mm;

焊接:150mm厚TC4板采用電子束深熔焊,熱影響區≤15mm。

4.2 核心執行標準

| 標準類型 | 中國 | 國際 | 特殊認證 |

| 材料規范 | GB/T 2965 | ASTM B381 | CCS船級社認證 |

| 深海驗證 | GJB 2218A-2008 | ASME BPVC | 72MPa/72h保壓測試 |

5、與其他海洋金屬材料的區別

表3:海洋結構材料性能對比

| 特性維度 | Ti-6321鍛件 | 316L不銹鋼 | 銅鎳合金 |

| 密度(g/cm³) | 4.51 | 7.95 | 8.90 |

| 抗拉強度(MPa) | ≥850 | 515-690 | 380-450 |

| 深海腐蝕率(mm/a) | <0.001 | 0.1-0.5(點蝕) | 0.02-0.05 |

| 斷裂韌性KIC | 130 | 80 | 40 |

| 磁性能 | 無磁 | 弱磁性 | 無磁 |

| 典型應用 | 深潛器耐壓殼 | 甲板輔件 | 海水管路 |

不可替代性:Ti-6321在全海深耐壓結構中兼具低密度與超高韌性,為“蛟龍號”耐壓球殼唯一國產化材料方案。

6、核心應用領域與突破案例

6.1 深潛器耐壓殼體

Ti-6321鍛板:用于載人深潛器耐壓球殼,500℃高溫強度達570MPa,彈性模量105GPa(較TC4降低5%),顯著減少應力屏蔽效應;

大規格制造:國內突破1100mm×1400mm×1700mm鍛板工程化制備,組織均勻性誤差<3%。

6.2 海底地震儀耐壓艙

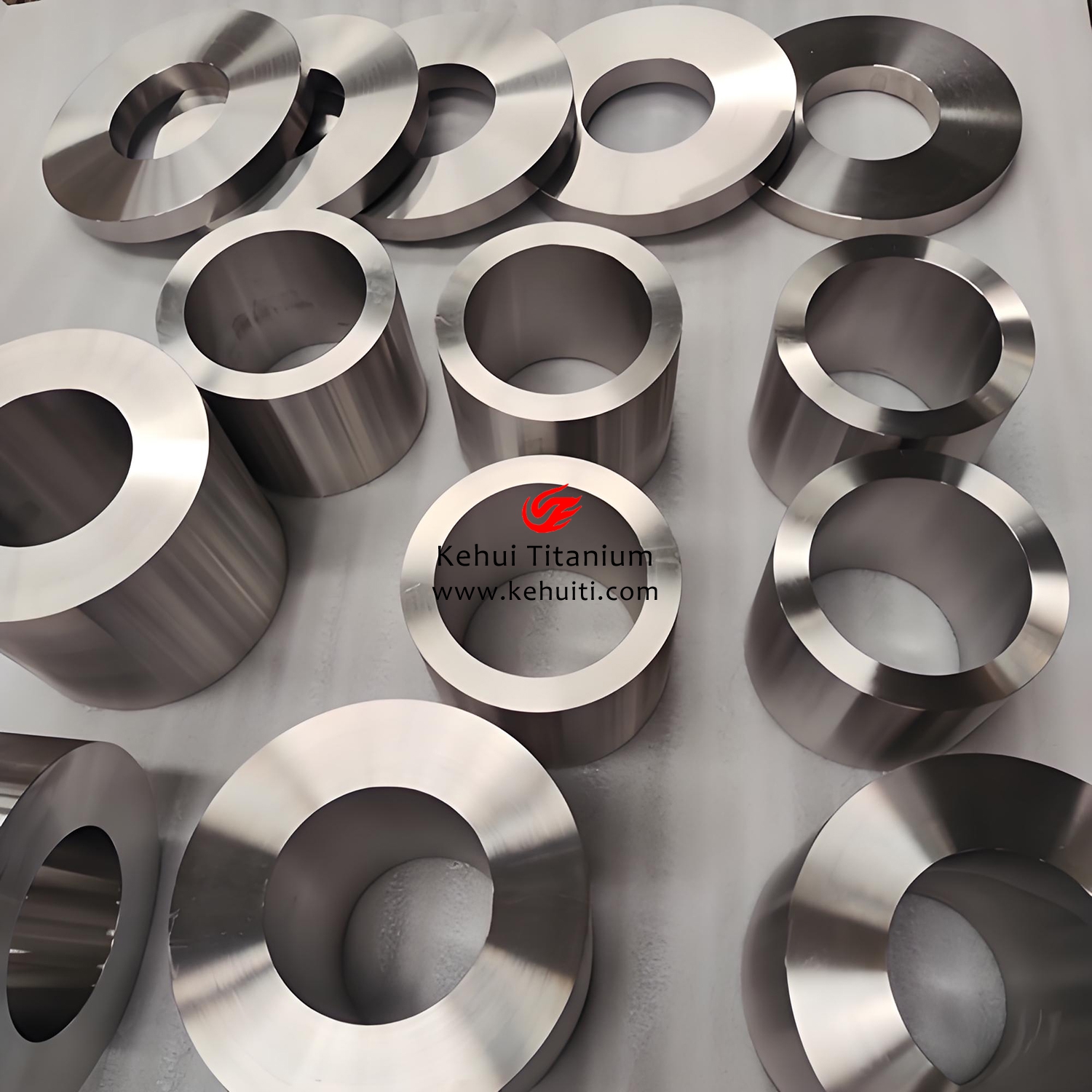

TC4精密鍛件:加工直徑≥210mm、壁厚≥21mm的電池艙,通過72MPa/72h保壓測試(等效9000米水深);

輕量化設計:艙體重≤31kg,水中排水體積≥18.8L,滿足7kWh電池組搭載需求。

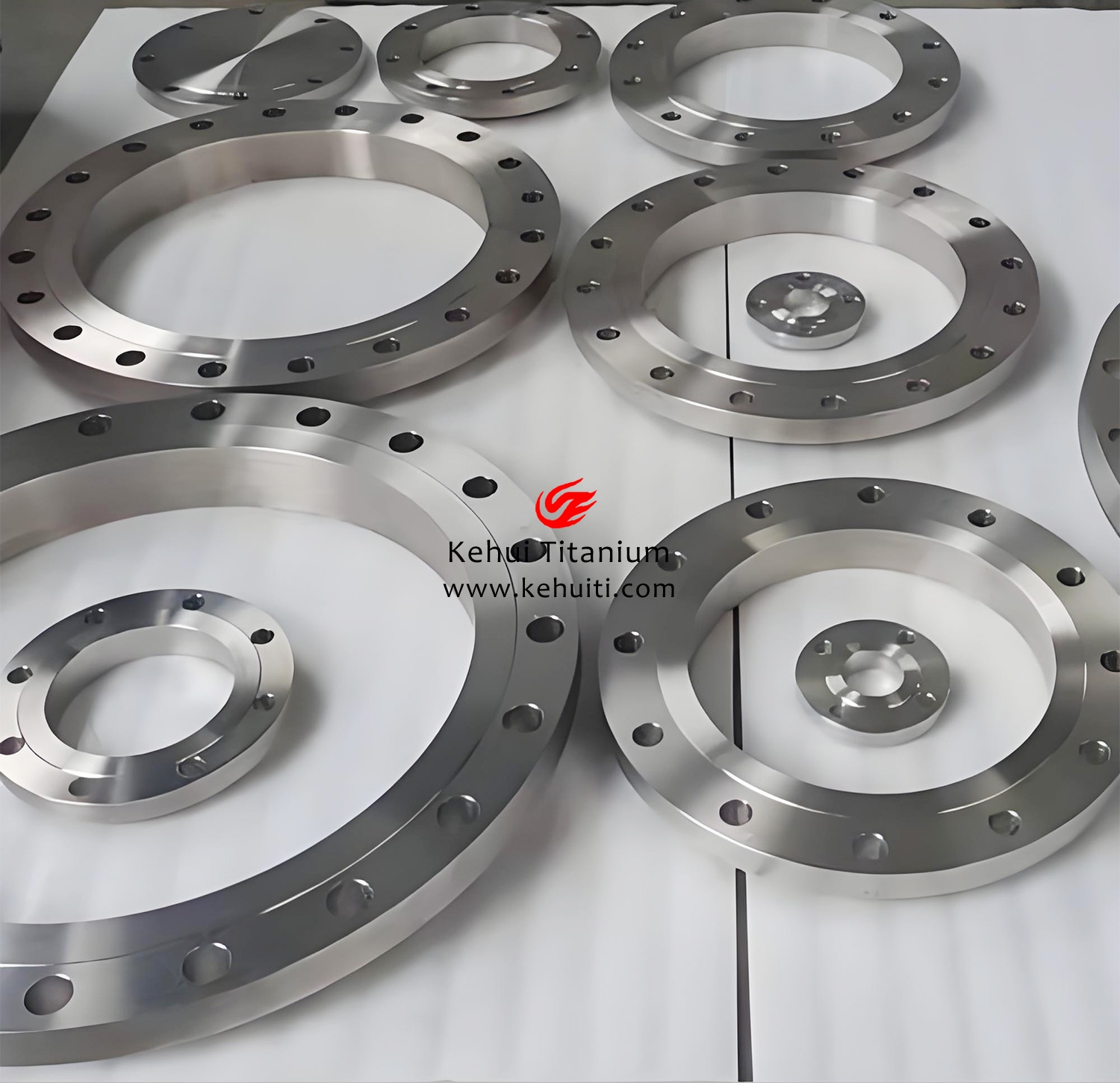

6.3 深海管路系統

Gr1鍛制管件:采用徑向鍛造工藝,壁厚均勻度±0.5mm,用于海水淡化高壓管路,壽命超30年。

7、先進制造工藝進展

7.1 大規格鍛件均質化控制

多向鍛壓技術:45MN快鍛機實現20噸鑄錠開坯,道次變形量>60%,消除晶界偏析;

在線熱處理:970℃×2h空冷+650℃時效,使Ti-6321鍛板心部與邊部強度差<22.5MPa。

7.2 復合增材修復

激光熔覆-鍛壓復合:TC4損傷件修復后疲勞強度達原件的95%,成本降低40%(寶雞富士特專利)。

8、國內外產業化對比

| 維度 | 中國 | 國際領先水平 |

| 主力合金 | Ti-6321、TC4 | Ti-6Al-4V ELI、Ti-5111 |

| 最大鍛件 | Φ6000mm環件(西部超導) | Φ10000mm環件(美國ATI) |

| 深海認證 | CCS(1500米級) | DNV-GL(全海深) |

| 成本水平 | 300-400元/kg | 500-600美元/kg |

差距分析:

國產Ti-6321力學性能達國際水平,但萬米級應用案例不足;

超厚板焊接(>200mm)依賴進口設備。

9、技術挑戰與前沿攻關

9.1 瓶頸問題

氫脆敏感性:陰極保護環境下氫擴散系數達2.5×10⁻¹¹ m²/s,需表面阻氫涂層;

大鍛件探傷:150mm厚板超聲波檢出限僅Φ2mm(需求Φ0.8mm);

成本制約:鍛件占深潛器造價25%(目標降至15%)。

9.2 攻關方向

短流程冶金:海綿鈦-電極壓制-單次VAR熔煉(成材率提升20%);

智能化鍛造:多向鍛壓AI溫控系統(±10℃),組織均勻性提升30%。

10、趨勢展望

材料設計:開發無釩高韌β鈦合金(如Ti-5Al-5Mo-5V-3Cr),目標KIC≥150MPa·m¹/²,模量≤80GPa;

制造革新:

超塑成形/擴散連接(SPF/DB):Ti-6321在900℃延伸率>400%,適用異形艙體制造;

數字孿生驗證:鍛件深海服役壽命預測精度>95%(中船725所預研);

循環利用:退役鈦鍛件氫化脫氧再生技術(回收率≥98%,寶鋼2030規劃)。

海洋工程鈦鍛件正從“材料替代”轉向“結構功能一體化”,隨著低成本制造與全海深工程驗證突破,將成為深淵探測與海洋資源開發的戰略基石材料。

tag標簽:海洋工程鈦鍛件