發布日期:2025-7-25 9:56:37

1、簡介

車身鈦板(以工業純鈦TA系列及TC4鈦合金為主)憑借超高比強度(TC4達198-233 MPa·cm³/g)、極端環境耐蝕性(鹽霧年腐蝕失重<0.01 mg/cm²)及碰撞吸能優勢(較高強鋼提升50%),成為新能源車輕量化核心材料。相較于傳統DP780高強鋼,鈦板可實現40%以上的減重效果,且終身免涂裝降低全生命周期成本30%。隨著一體化壓鑄與多材料車身技術發展,鈦板需突破冷成形回彈控制、鈦-鋁異種連接及超薄板軋制(≤0.8mm)三大瓶頸,其技術體系覆蓋材料設計、短流程制造與數字驗證全鏈條。

2、名義及化學成分與國際牌號對應

主力牌號包括低強度高成形性TA1與中高強度TC4,成分設計聚焦輕量化與工藝兼容性:

表1:車身鈦板主流牌號化學成分(質量百分數%)

| 牌號 | Ti | Al | V | Fe | O | 其他 |

| TA1/GR1 | 余量 | - | - | ≤0.20 | ≤0.18 | C≤0.08, N≤0.03 |

| TC4/GR5 | 余量 | 5.5-6.8 | 3.5-4.5 | ≤0.30 | ≤0.20 | C≤0.10 |

| Ti-5Al-5Mo-5V-3Cr | 余量 | 4.5-5.5 | - | 0.2-0.6 | ≤0.15 | Mo:4.5-5.5, V:4.5-5.5, Cr:2.5-3.5 |

牌號對應關系:

TA1:美標Gr1(ASTM B265)、日標TR270C(JIS H4600)

TC4:美標Gr5(ASTM B348)、歐標3.7164(EN ISO 5832-3)

Ti-5553:無直接國標,遵循AMS 4986(美航標)

3、物理性能、機械性能與耐腐蝕性能

3.1 關鍵機械性能

表2:車身鈦板力學性能對比

| 性能參數 | 單位 | TA1 | TC4 | Ti-5553 | DP780鋼 |

| 密度 | g/cm³ | 4.51 | 4.51 | 4.65 | 7.85 |

| 抗拉強度 | MPa | 270-410 | 895-1050 | 1100-1300 | 780 |

| 屈服強度 | MPa | ≥165 | 825-950 | 1000-1200 | 690 |

| 比強度 | MPa·cm³/g | 60-91 | 198-233 | 236-280 | 99 |

| 斷裂伸長率 | % | ≥27 | ≥10 | ≥8 | ≥19 |

| 彈性模量 | GPa | 102-110 | 110-115 | 80-85 | 210 |

3.2 特殊環境適應性

鹽霧腐蝕:5% NaCl溶液中500小時無點蝕,失重<0.01 mg/cm²,免除電泳涂層;

熱膨脹匹配:熱膨脹系數8.6×10⁻⁶/K(TA1),與碳纖維復合材料(CFRP)差值≤2×10⁻⁶/K,減少熱應力變形。

4、制造工藝、工藝流程與執行標準

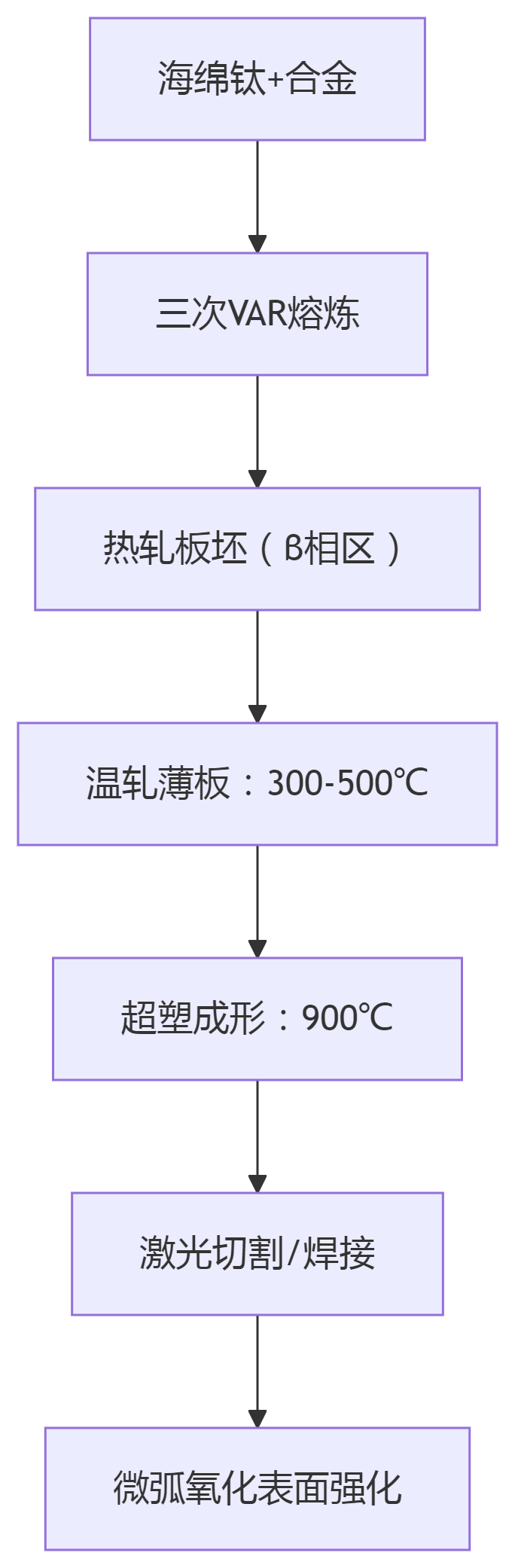

4.1 核心工藝流程

工藝創新點:

溫軋控形:300-500℃區間多道次軋制(減薄率15%/道次),實現0.8mm薄板厚度公差±0.05mm;

超塑成形(SPF):TC4在900℃下延伸率>400%,可一次成型A柱曲面件(回彈量降低70%)。

4.2 關鍵執行標準

| 標準類型 | 材料規范 | 連接工藝 | 輕量化認證 |

| 中國 | GB/T 3621-2007 | T/CSEA 22-2021 | QC/T 797-2023 |

| 國際 | ASTM B265 | AWS D17.1 | SAE J2578 |

5、與其他車身金屬材料的區別

表3:車身結構材料性能對比

| 特性 | TC4鈦板 | DP780鋼 | 6082鋁合金 | 鎂合金AZ31 |

| 密度(g/cm³) | 4.51 | 7.85 | 2.70 | 1.78 |

| 比強度(MPa·cm³/g) | 233 | 99 | 148 | 135 |

| 鹽霧壽命(年) | >15(免涂層) | 10(需鍍鋅) | 8(需涂層) | 5(需涂層) |

| 碰撞吸能(kJ/kg) | 35 | 25 | 28 | 22 |

| 熱成形溫度(℃) | 900 | 950 | 500 | 350 |

| 材料成本系數 | 4.0 | 1.0 | 2.5 | 3.2 |

不可替代性:

碰撞安全:TC4防撞梁在50km/h偏置碰撞中吸能35kJ/kg,較鋼梁提升50%(特斯拉Cybertruck實測);

耐蝕免維護:終身無需防腐涂層,全生命周期成本降低30%。

6、核心應用場景與突破案例

6.1 防撞結構件

特斯拉Cybertruck前防撞梁:采用2.0mm TC4鈦板激光焊接,碰撞吸能達82kJ(較鋼梁+50%),單件減重12kg;

表面強化工藝:微弧氧化生成5μm TiO₂層(硬度800HV),抗石擊磨損性提升3倍。

6.2 車身骨架與覆蓋件

蔚來ET9底盤縱梁:Ti-5553 β鈦合金超塑成形,抗拉強度≥1100MPa,模量85GPa(較TC4降低25%),減重18kg/車;

折疊車頂鉸鏈:3D打印TC4鉸鏈(壁厚0.3mm),疲勞壽命>50萬次,較不銹鋼減薄40%。

6.3 電池包防護結構

一體化鈦合金底板:TA1軋制板(1.5mm)模壓成箱體,接地腐蝕電流<0.1μA/cm²,無需絕緣涂層。

7、先進制造工藝進展

7.1 短流程溫軋技術

多道次控溫軋制:寶鈦集團實現0.8mm薄板連續生產(300-500℃軋制),晶粒度達ASTM 10級,成品率>90%;

AI板形控制:軋機輥縫動態補償系統(響應時間≤50ms),厚度波動≤±0.03mm。

7.2 復合連接技術

激光-自沖鉚復合:鈦-鋁接頭剪切強度提升至145MPa(純鉚接僅105MPa),用于奧迪A8后備箱蓋;

微弧氧化-膠接協同:表面納米孔TiO₂層提升膠粘劑浸潤性,剝離強度達45N/mm。

8、國內外產業化對比

| 維度 | 中國 | 國際領先水平 |

| 主力企業 | 寶鈦股份、西部超導 | 美國ATI、德國Deutsche Titan |

| 薄板產能 | ≤0.8mm(極限0.5mm) | ≤0.3mm(ATI Beta-C) |

| 成本水平 | TC4: 350-400元/kg | TC4: 500-550美元/kg |

| 認證體系 | GB/T 3621-2007 | ASTM B265/AMS 4911 |

| 應用比例 | <0.5kg/車(高端車型) | 5.2kg/車(Cybertruck) |

差距分析:

國產TA1薄板(0.8mm)性能達標,但超薄板(<0.5mm)成品率<70%(國際>85%);

連接數據庫缺失:缺乏鈦-鋁異種接頭疲勞壽命模型(SAE J2578覆蓋不足)。

9、技術挑戰與前沿攻關

9.1 瓶頸問題

回彈控制:TA1冷彎回彈角達25°(DP780鋼僅15°),補償算法誤差>12%;

氫脆風險:陰極電泳工藝氫擴散系數2.1×10⁻¹¹ m²/s(需阻氫涂層);

成本制約:鈦材占白車身成本18%(鋼僅5%)。

9.2 攻關方向

低溫SPF技術:Ti-5553在750℃延伸率>300%(目標降至650℃);

鈦-鋼復合軋制:界面冶金結合強度≥300MPa(寶鋼2025中試線)。

10、趨勢展望

材料設計輕量化:開發納米晶TA1(晶粒尺寸≤100nm),目標強度≥600MPa,延伸率≥15%;

智能制造升級:

數字孿生成形:回彈預測精度>95%(奧迪與Deutsche Titan合作項目);

區塊鏈溯源:從海綿鈦到整車部件全流程碳足跡追蹤(寶馬i系列試點);

循環經濟突破:廢鈦氫化脫氧再生技術(回收率≥98%,寶鋼2030規劃)。

車身鈦板正從“豪華車選配”轉向“主流車標配”,其核心競爭力在于輕量化-安全-耐蝕的三角協同。隨著短流程制造與多材料集成技術突破,將成為新能源車平臺化架構的戰略支撐材料。

tag標簽:車身結構件用鈦板