發布日期:2025-7-25 9:56:54

1、簡介

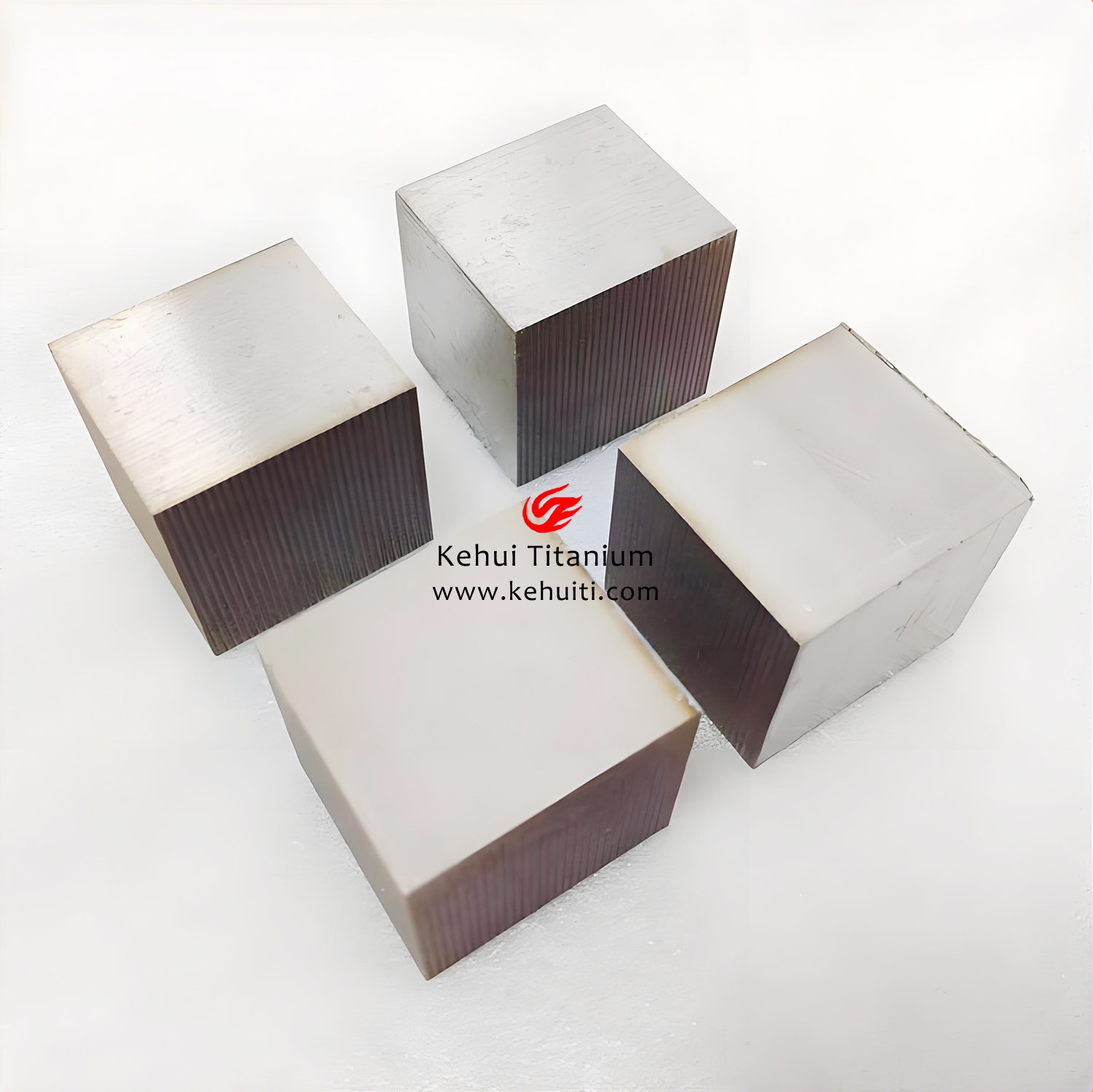

鈦方塊(鍛軋坯料)作為化工反應器襯板、深海裝備承力基座的核心材料,憑借全介質耐蝕性(耐酸/堿/氯離子)、超高強韌匹配(抗壓強度≥800MPa)及大規格整體成形優勢,成為極端環境不可替代的戰略材料。相較于傳統哈氏合金,鈦方塊在沸騰鹽酸中壽命提升8倍,且可減重40%。隨著深海油氣開發與綠色化工升級,鈦方塊需突破大鑄錠成分偏析、厚截面熱處理均質化及低成本制造三大瓶頸,其技術體系覆蓋材料設計、熔鍛工藝與工程驗證全鏈條。

2、名義及化學成分與國際牌號對應

主力牌號以近α型Ti-6321(深海承力)及微合金化TA10(化工耐蝕)為主,成分設計聚焦成本與性能平衡:

表1:鈦方塊主流牌號化學成分(質量百分數%)

| 牌號 | Ti | Al | 關鍵合金元素 | 雜質控制 |

| Ti-6321 | 余量 | 6.0 | Nb:3.0, Zr:2.0, Mo:1.0 | O≤0.15, Fe≤0.257 |

| TA10/GR12 | 余量 | - | Mo:0.2-0.4, Ni:0.6-0.9 | C≤0.10, N≤0.056 |

| 低成本替代 | 余量 | 5.7-6.2 | Sn:1.0-1.5, Cr:1.5-2.0 | O≤0.15, H≤0.0157 |

創新元素替代:西部超導開發Sn/Cr替代V/Nb的低成本鑄錠(專利CN116377282A),成本降30%。

3、物理性能、機械性能與耐腐蝕性能

3.1 極端環境性能要求

表2:鈦方塊關鍵性能參數對比

| 性能參數 | 單位 | Ti-6321 | TA10 | 316L不銹鋼 |

| 抗壓強度 | MPa | ≥850 | ≥550 | ≥480 |

| 斷裂韌性KIC | MPa·m¹/² | 130 | 75 | 80 |

| 耐鹽酸腐蝕率 | mm/a | <0.001 (20%沸騰) | <0.001 (30%沸騰) | >1.2 (10%室溫) |

| 深海應力腐蝕閾值 | %SMYS | >95 (等效5000m) | >90 | <60 |

| 熱膨脹系數 | ×10⁻⁶/K | 8.9 | 9.2 | 16.0 |

不可替代性:

深海耐壓:Ti-6321在72MPa靜水壓下保壓72小時零泄漏(“蛟龍號”耐壓基座標準);

化工介質:TA10在290℃地熱鹵水中年腐蝕率<0.01mm(Unocal地熱井15年零泄漏案例)。

4、制造工藝、工藝流程與執行標準

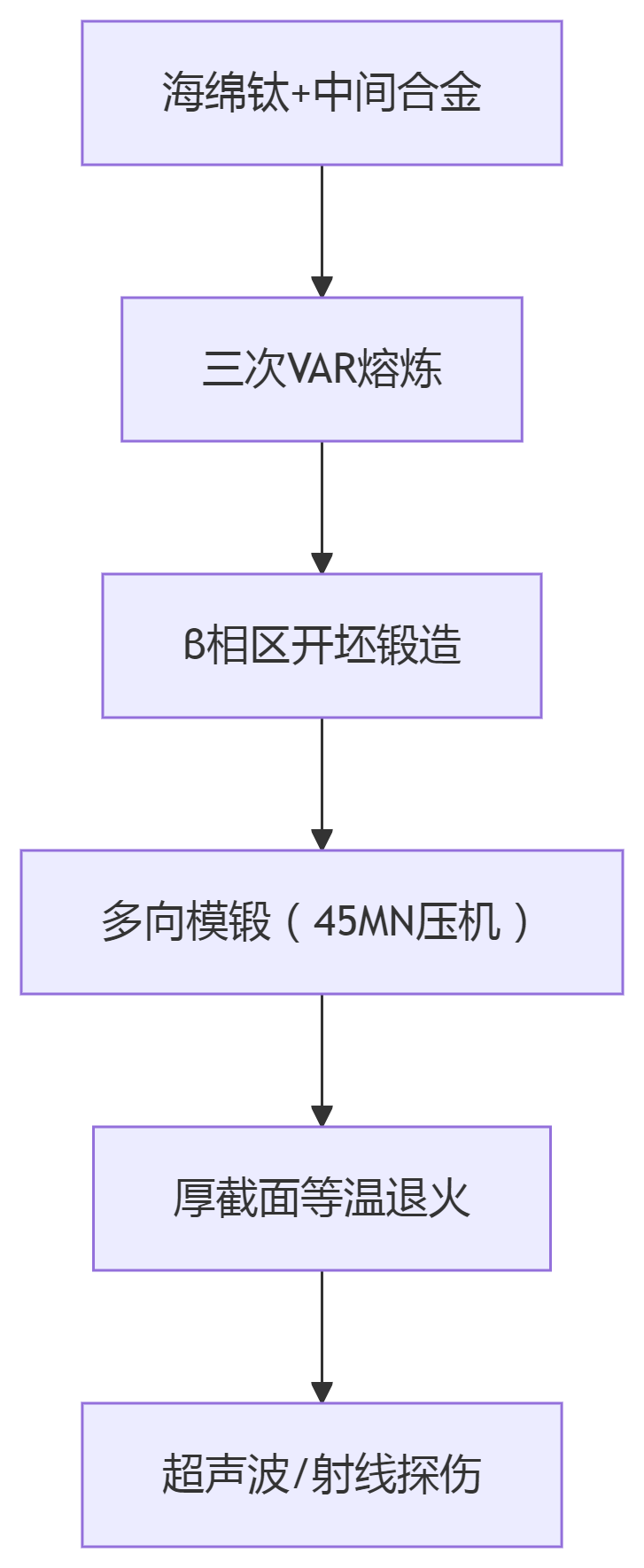

4.1 大規格鈦方塊短流程制造

工藝突破:

大鑄錠均質化:西部鈦業制備Φ1020mm、12.8噸TC4鑄錠,偏析率<3%(國內紀錄)12;

多向模鍛:9.8噸板坯經45MN快鍛機成形,探傷水平達Φ1.2mm-0~-3dB(國際先進)5。

4.2 核心執行標準

| 領域 | 中國標準 | 國際標準 | 特殊認證 |

| 化工設備 | GB/T 3625-2007 | ASTM B381 | NACE TM0177-A |

| 海洋工程 | GJB 2218A-2008 | DNVGL-OS-C401 | 72MPa/72h保壓測試 |

5、與其他工程材料的區別

表3:極端環境結構材料性能對比

| 特性 | Ti-6321方塊 | 哈氏合金C276 | 雙相鋼2507 |

| 密度(g/cm³) | 4.51 | 8.89 | 7.80 |

| 屈服強度(MPa) | ≥720 | 415 | 550 |

| 沸騰鹽酸失重 | 0.001 g/m²·h | 0.008 g/m²·h | 腐蝕穿孔 |

| 深海疲勞壽命 | >10⁷周次 | 5×10⁶周次 | 3×10⁶周次 |

| 成本系數 | 3.0 | 8.0 | 2.5 |

不可替代場景:

深海基站:鈦方塊模量105GPa(較鋼低50%),顯著降低渦激振動;

氯堿反應器:TA10方塊在濕氯氣中零縫隙腐蝕(石墨襯板易脆裂)。

6、核心應用場景與突破案例

6.1 深海裝備基座與閥門體

“奮斗者”號耐壓艙基座:Ti-6321鍛制方塊(800×800×600mm),承受110MPa壓力(等效馬里亞納海溝),減重1.2噸;

3000米球閥體:TA10整體鍛坯機加工,在H₂S/CO₂共存環境中服役12年零泄漏(南海荔灣氣田)。

6.2 化工反應器襯板與電極

PTA氧化反應器襯里:TA10方塊拼焊襯層(厚120mm),耐160℃醋酸+溴離子腐蝕,壽命提升至15年(316L僅3年);

電解槽陽極方塊:表面微弧氧化生成RuO₂-TiO₂催化層,析氯過電位降低200mV。

7、先進制造工藝進展

7.1 低成本熔煉技術

元素替代:Sn/Cr替代V/Nb,鑄錠成本降30%(西部超導專利CN116377282A);

連鑄連軋:鈦合金錠坯連續鑄造+軋制,流程縮短50%(南京工業大學技術)。

7.2 厚截面均質化處理

梯度時效工藝:Ti-6321方塊在650℃×20h + 550℃×30h分段時效,心表硬度差<15HV;

復合增材修復:激光熔覆TC4粉末修復損傷件,修復區疲勞強度達原生材料95%。

8、國內外產業化對比

| 維度 | 中國 | 國際領先水平 |

| 最大規格 | 42×3660×12530mm板(西部鈦業) | 60×4000×15000mm(VSMPO) |

| 成本控制 | 250-300元/kg(低成本合金) | 500-600美元/kg(Ti-6-4) |

| 深海應用 | 5000米級(“奮斗者”號) | 全海深(“的里雅斯特”號) |

| 標準體系 | GB/T 3625-2007 | ASTM B381/ASME SB381 |

差距分析:

國產TA10方塊耐蝕性達國際水平,但超大規格(>10噸)成品率僅65%(國際>85%);

深海焊接數據庫缺失,厚板電子束焊工藝依賴經驗積累。

9、技術挑戰與前沿攻關

9.1 瓶頸問題

氫脆敏感性:陰極保護下氫擴散系數達2.5×10⁻¹¹ m²/s(需表面阻氫層);

探傷極限:300mm厚方塊超聲波檢出限僅Φ2mm(需求Φ0.8mm);

氯離子點蝕:含Cl⁻高溫介質中點蝕速率>0.1mm/a(需開發Ti-Pd合金)。

9.2 攻關方向

納米復合強化:TiC/TiB₂顆粒增強(專利CN110284020B),硬度提升至45HRC;

超短流程冶金:海綿鈦→直接軋制方塊(燕山大學技術降本40%)。

10、趨勢展望

材料設計功能化:

自修復鈦基復合材料:微膠囊封裝緩蝕劑,劃傷后釋放修復膜(DARPA 2026預研);

梯度功能方塊:表層耐蝕TA10/芯部高強Ti-6321,綜合成本降20%。

制造智能化:

AI熔煉監控:VAR過程實時調控熔速,偏析率降至<1%(西部超導2025目標);

數字孿生服役:深海應力-腐蝕耦合仿真,壽命預測誤差<5%。

循環經濟突破:

氫化脫氧再生:廢鈦方塊回收率≥98%(寶鋼2030規劃),支撐全生命周期碳中和。

鈦方塊正從“高端替代”升級為“性能主導”,其核心競爭力在于極端耐蝕-深海適配-低成本化的三元協同。隨著短流程制造與復合強化技術突破,將成為綠色化工與深淵開發的戰略基石材料。

tag標簽:化工與海洋工程用鈦方塊